Ipar

Jelentős mérföldkő a hazai autóiparban: idén 30 éves a Continental Veszprémben

Fennállásának 30. évfordulóját ünnepli júniusban a Continental Veszprémben.

Idén ünnepli 30. születésnapját a Continental Veszprémben. Az elmúlt évtizedek fejlesztéseinek köszönhetően mára a technológiai vállalat telephelye globális piacokra dolgozik. Presztízs ügyfelek számára fejleszt, tesztel és gyárt különböző szenzorokat gépjármű-menetbiztonsági rendszerekhez, akkumulátorokhoz és az utazási kényelem növeléséhez.

30 év töretlen fejlődés

A telephely 1993 júniusában kezdte meg működését, első feladata kerékfordulatszám-jeladók gyártása volt. Ezen termékek segítségével mérte fel a jármű blokkolásgátló vezérlése, hogy a kerék áll vagy forog, így téve lehetővé a fékerő pontos szabályozását. A Continental veszprémi egységének portfóliója ezt követően az elmúlt három évtized során rengeteget fejlődött. A gyártási feladatok mellett a telephely 2001-ben szoftverfejlesztési tevékenységet folytató kutatás-fejlesztés központtal egészült ki. Egy újabb kulcsfontosságú mérföldkő következett 2009-ben a vállalat saját tesztpályájának megnyitásával. A járműdinamikai létesítmény 2020-ban megújult és számos további funkcióval, illetve modullal többszörösére növekedett. Mára Közép-Európa egyik legnagyobb vállalati kézben lévő tesztpályájává fejlődött. A Continental Veszprémben az évek során emellett több új termelési sorral és épülettel, valamint gyártáshoz kapcsolódó tesztelési és prototípuslaborral bővült. Idén pedig elérte az egymilliárd darab legyártott szenzort.

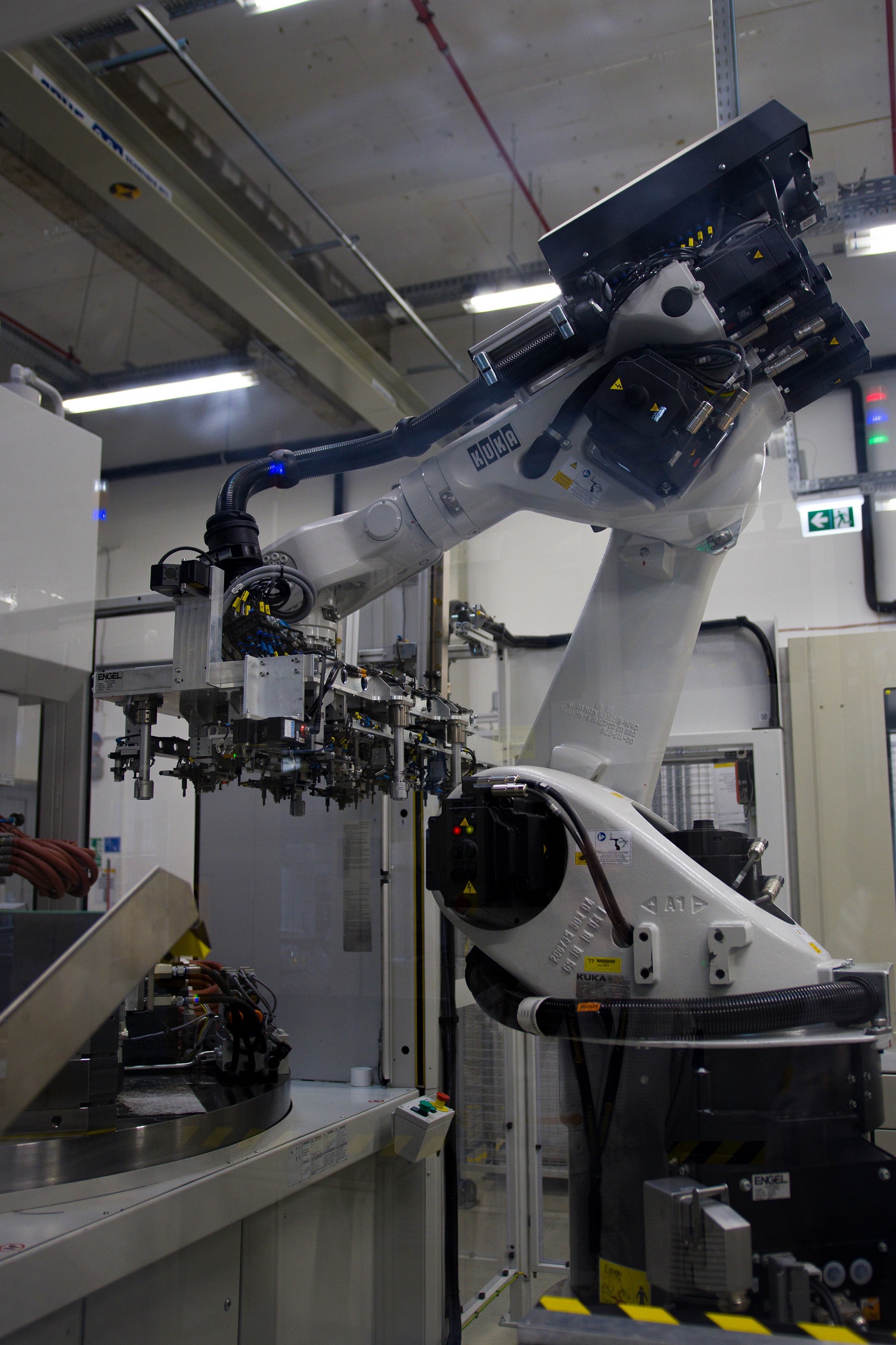

„Veszprémi telephelyünk kimagasló fejlődésen ment keresztül fennállásának 30 éve alatt. Mára termelési és gyártási szegmensünkben digitalizált és robotizált gyártósorokat is használunk, jelentős kutatás-fejlesztési tevékenységet folytatunk és egyedi tesztpályával rendelkezünk. Magas hozzáadott értéket képviselő, nemzetközi összevetésben is kiemelkedő gyár vagyunk”

– emelte ki Dapsy Zoltán, a Continental veszprémi telephelyének ügyvezető igazgatója.

Az értéklánc meghatározó részét lefedő portfólió és fontos szerep a vállalaton belül

Mára a Continental Veszprémben a világ szinte valamennyi autógyártója számára szállít termékeket és fejleszt megoldásokat. Az akkumulátor-, alváz pozíció- és keréksebesség-szenzorokat, valamint motor- és váltó szenzorokat a telephely az ipar 4.0 trendeknek megfelelő innovatív berendezkedésekkel és automatizált gyártósorokkal állítja elő. Fejlesztőközpontjában legújabb generációs járműdinamikai és menetbiztonsági megoldásait alkotja meg ügyfeleinek. Laborjainak és tesztpályájának köszönhetően pedig mérnökeinek ötleteit és fejlesztéseit gyártásba kerülés előtt saját környezetben tesztelheti a vállalat. Emellett pénzügyi területük szolgáltató központként támogatja a budapesti egységet is. A telephely nemzetközi szinten is fontos szereppel bír, hiszen számos egyedülálló mérnöki és fejlesztési feladattal, továbbá globális projektmenedzsmenttel támogatja a technológiai vállalat hálózatát világszerte.

Az elmúlt három évtized eredményeit és az üzleti tevékenység folyamatos fejlődését a Continental nagyszabású rendezvénnyel ünnepelte meg június 6-án, melyen a vállalat munkatársai, helyi és nemzetközi vezetőségének tagjai, illetve országos, valamint helyi önkormányzati és gazdasági vezetők is részt vettek.

„Veszprém és a régió legnagyobb munkáltatójaként célunk, hogy továbbra is stabil és fenntartható munkahelyeket biztosítsunk és lehetővé tegyük munkatársaink számára, hogy aktívan hozzájárulhassanak a balesetmentes és fenntartható közlekedés mihamarabbi megvalósításához. Külön büszkeség számomra, hogy épp 30. jubileumunk évében nyertük el az Év Gyára Projektverseny fődíját nagyvállalati kategóriában, amely kiváló elismerése kollégáink tehetségének és elhivatottságának”

– hangsúlyozta Dapsy Zoltán, a Continental veszprémi telephelyének ügyvezető igazgatója.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Tippek2 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Gazdaság2 hét ago

A 100 éves STIHL megmutatja, hogyan lehet a benzines és akkumulátoros eszközök terén is hatékonyan az élen járni

-

Szórakozás2 hét ago

A Tesla új Supercharger állomást nyit Szegeden

-

Ipar2 hét ago

Űrtechnológia forradalmasíthatja az építkezések nyomonkövetését – ismét az ESA-val dolgozik együtt a Paulinyi & Partners

-

Szórakozás2 hét ago

A jövő mérnökei csapnak össze a 2026. február 14-i RobonAUT versenyen

-

Tippek2 hét ago

Garantálni kell a következő években felépülő új lakások biztonságát

-

Szórakozás2 hét ago

Budapest, Eger és Hajdúszoboszló a párok legkedveltebb úti célja Valentin-napon

-

Gazdaság2 hét ago

Még nagyobb lendületet ad az e-autózásnak a Schneider Electric új töltője