Mozgásban

Megkezdődött a CLA Coupé és CLA Shooting Brake Plug-in Hybrid modellek gyártása

Újabb mérföldkőhöz érkezett a kecskeméti Mercedes-Benz gyár: legördült a gyártószalagról az első hibridautó

A Mercedes-Benz folyamatosan bővíti a Plug-in Hybrid hajtással rendelkező EQ Power kínálatát. A vállalat kompaktautó-családjának két hibridmodelljét, a CLA 250 e Coupét és a CLA 250 e Shooting Brake-et is kizárólag Kecskeméten kezdték gyártani. Az első autót egy magyar tulajdonos várja. A Mojave-ezüst metál színű CLA 250 e Coupét dr. Palkovics László innovációs és technológiai miniszter vezette le a gyártószalagról Kecskeméten.

„A Plug-in-hibrid meghajtású Mercedes-Benz CLA Coupé és CLA Shooting Brake gyártásindítása Kecskeméten a világszerte elindított elektromos offenzívánk újabb mérföldköve. A nagy mennyiségben értékesített Mercedes-Benz kompakt járművek szegmensében ezzel hat modellre bővítjük a Plug-in-hibrid kínálatot. A két Plug-in-hibrid modell gyártásának egyidejű indulásával a kecskeméti Mercedes-Benz gyár ismét bebizonyítja nagyfokú rugalmasságát és hatékonyságát a Mercedes-Benz személygépjárművek globális termelési hálózatában”

– mondta Jörg Burzer, Mercedes-Benz AG igazgatótanácsi tag, termelésért és ellátási láncért felelős vezető.

„Mindig jó Kecskemétre látogatni, ahol minden alkalommal meggyőződhetünk arról, hogy egy ország, egy város és egy prominens nemzetközi nagyvállalat érdekei összeegyeztethetők, és a közös célok mentén eredményesen tudnak együttműködni”

– mondta beszédében Dr. Palkovics László, innovációs és technológiai miniszter.

A tavalyi évben háromszor kezdődött meg új modellek sorozatgyártása a kecskeméti Mercedes-Benz gyárban: az új CLA Coupé-t előbb az új CLA Shooting Brake, majd ősszel mindhárom kecskeméti modell Mercedes-AMG Performance verziói követték. A termelés a világjárvány ellenére az idei évben is sikeresen zajlik. A Mercedes-Benz kecskeméti gyárában április 28. óta a gyártás fokozatosan indult be. A termelés rugalmas felfuttatása lehetővé teszi az aktuális helyzethez való alkalmazkodást, miközben továbbra is a munkatársak és partnerek egészsége a legfontosabb a vállalat számára.

„A két autó új időszakot nyit nem csak a kecskeméti Mercedes-Benz gyár, hanem a magyar járműipar történetében is. A hibrid modellek sorozatgyártásának kezdete és az elkészült első hibridautó újabb fontos mérföldkő a kecskeméti gyár életében, különösen a jelenlegi helyzetben. Az egész világgazdaság és a járműipar soha nem látott kihívás elé került, ennek ellenére a Mercedes-Benz gyár csapata a tervek szerint, sikeresen előkészítette az új hibrid járművek gyártását. Bízom benne, hogy ezzel egyidejűleg a harmadik műszak régóta várt indulását is ugyanolyan sikeresen teljesítjük majd, és autóinkat továbbra is a tőlünk megszokott, kiemelkedő minőségben gyártjuk”

– fogalmazott Christian Wolff, a Mercedes-Benz Manufacturing Hungary Kft. ügyvezetője.

Minden új gyártásindítás komplex előkészületeket igényel, ugyanakkor a CLA 250 e Coupé és a CLA 250 e Shooting Brake esetében ez fokozottan igaz volt, hiszen ezúttal hibrid modellek sorozatgyártásáról van szó, amelyek először készülnek Kecskeméten. A gyártásban résztvevő munkatársakat hónapokon keresztül képezték a hibrid modellek esetében alkalmazott egyedi munkafolyamatokra, és a gyártásindulást megelőzően több mint 2000 munkatárs részesült speciális munkavédelmi oktatásban. Emellett újdonság még például, hogy a csarnokon belül, azokon a munkaterületeken, ahol a munkatársak dolgoznak az autón, kizárólag elektromos hajtással működnek ezek a gépkocsik.

A kecskeméti csapat felkészültségét és rugalmasságát mutatja, hogy az új hibrid modellek bevezetése során mind a technikai, mind a munkavédelmi feltételek előkészítése a termelés zavartalan működése mellett zajlott. A gyár történetében most először, a sorozatgyártás megkezdése előtt már több mint egy évvel Kecskeméten, egy erre a célra kialakított csarnokban épülhettek meg az első prototípusok, amely nagy előrelépés a gyárban működő folyamatfejlesztői tevékenységben.

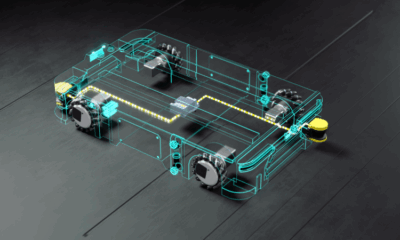

A CLA 250 e Coupé-val (kombinált üzemanyag-fogyasztás 1,5–1,4 l/100 km, kombinált CO2-kibocsátás 35–31 g/km, kombinált villamosenergia-fogyasztás 15,1–15,0 kWh/100 km) és a CLA 250 e Shooting Brake-kel (kombinált üzemanyag-fogyasztás 1,6–1,4 l/100 km, kombinált CO2-kibocsátás 37–33 g/km, kombinált energiafogyasztás 15,5–14,8 kWh/100 km) a Mercedes-Benz kompaktautó-családjának EQ Power modelljeit a harmadik generációs hibrid meghajtással teszik teljessé.

A Mercedes-Benz autók esetében először, a belső égésű motort is az elektromos hajtásért felelős elektormotor indítja el, melynek teljesítménye 75 kW. Az 1,33 literes négyhengeres motorral együtt ez 160 kW (218 LE) teljesítményt és 450 Nm rendszernyomatékot eredményez.

Az új modellek már rendelhetők. A piaci bevezetésükre néhány héttel később kerül sor.

Mozgásban

Növekedés, új élmények és egy szokatlan mentés tette emlékezetessé a wigo évét

Többet és hosszabb utakon vezettek 2025-ben a wigo carsharing felhasználói, akik közül a legaktívabb csaknem 1000 alkalommal pattant autóba az év során.

A legnagyobb fegyvertényt viszont az a wigo-sofőr hajtotta végre, aki egy bajba került négylábú életét mentette meg az autóval szállított vérrel.

A wigo számára a növekedés, az újítások és a meglepetések éve volt 2025. A felhasználók nem csupán többet autóztak, hanem jóval messzebbre is mentek: átlagosan több mint 15 %-kal hosszabb utakat tettek meg, összesen 6%-kal több kilométert vezetve, mint tavaly.

Egyértelműen hosszabbá váltak tehát az autós túrák, bár a leghosszabb egybefüggő út 1490 kilométeres, még tavaly felállított rekordját megdönteni nem, csak újra beállítani sikerült. Szintén nem volt trónfosztás a legnépszerűbb városi autó kategóriában, ahol 2025-ben a is Renault Clio lett a bajnok.

A fővároson belül Terézváros volt a legkedveltebb indulási és érkezési pont, míg a hosszabb kiruccanásoknál magasan vezetett a Balaton térsége: Siófokra, Balatonfüredre és Zamárdiba irányult a vidéki wigos túrák zöme.

A legaktívabb felhasználó 954 utat tett meg egy év alatt, ami közel 70-nel magasabb a tavalyi csúcsértéknél. A flotta közben megőrizte fiatalos lendületét, hiszen átlagéletkora továbbra is mindössze 1,5 év, és több új autótípussal gazdagodott. Az emblematikus MINI Cooper Cabrio-k, valamint rövidebb ideig a wigo flottájában vendégeskedő MINI Countrymanek mellett számos Opel kishaszongépjármű (Vivaro, Combo, Movano) érkezett. Utóbbiak a wigo max zászlaja alatt futnak, amely mára Budapesten és Fehérváron, összesen hét ponton érhető el. A három különböző modellel az idén közel 1000 tonna rakományt szállíthattak a felhasználók.

A kényelmes, rugalmas, nagyfokú szabadságot biztosító mobilitási formát preferáló közösség létszáma már a 145 ezer főt is meghaladta.

A wigo komoly mérföldkőnek tartja a kilométeralapú árazás bevezetését, amellyel párhuzamosan elindult a wigo kalkulátor is, hogy még kiszámíthatóbbá váljon a szolgáltatás használata az útvonalak előzetes, pontos tervezésének lehetőségével. Stabilan terjed a biztonságosabb vezetést jelentő wigo care+ is: ebben az évben minden harmadik önrészcsökkentett útra ezt a kiegészítő biztonsági opciót választották a felhasználók.

Az idén több új és régi partnerség is zajlott: a Sziget, a Hungaroring, az Under Armour, a Diverzum, Auchan Korzó, Majomkenyér és MOTO Pizza is a wigo mellett tette le a voksát, ami nem véletlen: a cég szolgáltatása egyszerre lett modernebb, élménydúsabb és sokszínűbb.

Az év egyik legszívmelengetőbb története egy mentett kutyához kötődik: egy felhasználó wigoval szállított sürgősen vért egy bajba került négylábúnak, akinek így sikerült megmenteni az életét. Természetesen ebben az évben is akadtak ottfelejtett tárgyak az autókban; közülük a legfurcsább és egyben legméretesebb egy komplett gázkazán volt.

2025-ben tehát továbbra is beigazolódott, hogy a wigo nem pusztán közlekedési alternatíva, hanem egyben olyan közösség is, amelyben minden nap váratlan, jó történetek születhetnek.

A karácsonyi időszakban mindehhez különleges kedvezmények és nyereményjáték is társulnak, az utazást pedig egy megújult, még informatívabb app teszi egyszerűbbé.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Mozgásban

Látványosan csökkent a dízelek iránti érdeklődés, több mint 40%-os növekedéssel az elektromos autók nyerték a novembert

2025 novemberében folytatódott a hazai használtautó-piac szerkezetének átalakulása: több olyan trend is egyértelműen kirajzolódott, amely hosszabb távon is meghatározhatja a piac működését.

A Használtautó.hu adatai szerint a dízelek iránti érdeklődés meredeken visszaesett, miközben az elektromos és hibrid modellek iránti kereslet tovább erősödött. A kínálat minősége közben látványosan javult: fiatalabb, kevesebbet futott és magasabb értékű járművek kerültek fel a portálra, a meghirdetett autók száma pedig jóval meghaladta a tavalyit.

A Használtautó.hu-n mért megkeresések száma novemberben 404 000 volt, ami mindössze 2,7%-kal marad el a 2024-es értéktől. Bár az érdeklődés megtorpanást mutatott, a kínálati oldal ezzel párhuzamosan kifejezetten erős hónapot zárt. Az átlagos vételár 8,9%-kal emelkedett, elérve az 5,35 millió forintot, ami azt jelzi, hogy a friss hirdetések között arányaiban több a magasabb értékű, jobb felszereltségű modell. A kínálat is nőtt: novemberben 97 000 élő hirdetés szerepelt a portálon, szemben a tavalyi 96 000 darabbal. A feladott hirdetések száma még nagyobb arányban, 7,1%-kal bővült.

A kínálati minőség javulását mutatja, hogy az autók átlagos életkora 12,66 évről 12,39 évre csökkent, az átlagos futásteljesítmény pedig 174 ezer km-re mérséklődött — közel 4400 kilométerrel alacsonyabb értékre, mint egy évvel korábban. A modellranglista élmezőnye ezúttal sem változott: az Astra, a Golf és a Swift továbbra is a három legnépszerűbb modell a vásárlók körében.

A novemberi hajtásláncbontás alapján a dízelautók iránti érdeklődés közel 10%-kal esett vissza: a 2024-es 157 500 érdeklődés helyett idén novemberben 142 500 érkezett. Bár a dízelek átlagára kissé emelkedett (+3,6%), a kereslet csökkenése egyértelmű: a vásárlók egyre nagyobb arányban fordulnak más hajtástípusok felé.

Az elektromos autók ezzel szemben kiemelkedően erős hónapot zártak. Az érdeklődések száma 27 000-ra nőtt, ami több mint 40%-os növekedést jelent tavalyhoz képest. Az átlagár lényegében változatlan maradt (10,72 millió forint), vagyis a kereslet élénkülése nem okozott érdemi drágulást – a piac egyre kiegyensúlyozottabbá válik.

A hibridek iránti érdeklődés is jelentősen nőtt (+17,3%), miközben az átlagáruk 1,5%-kal csökkent. Ez egy olyan piaci helyzet, ahol a kínálat bővülése (sok frissen meghirdetett hibrid modell), lefelé húzza az árakat, miközben a kereslet tovább erősödik. A benzines autók esetében az érdeklődés enyhén csökkent (–3,1%), ugyanakkor az átlagár jelentősen, 9,6%-kal emelkedett.

A személyautó-piac mellett a motoros szegmens is aktív hónapot zárt. A motorok iránti érdeklődés 11,3%-kal nőtt, 9700 érdeklődés érkezett a novemberi időszakban. A kínálat is bővült (+6,3%), az átlagár pedig 1,86 millió forintra emelkedett, ami közel 6%-os növekedést jelent.

„A novemberi hónap ugyan minimális visszaesést hozott az érdeklődések számában, az egész éves tendenciát nézve még így is nagy, 2,9% százalékos növekedést látunk a megkereséseket tekintve. A novemberi számok viszont egy olyan piacot jósolnak, amely pozitív irányba fejlődik: a növekvő átlagár és csökkenő futásteljesítmény, valamint átlagéletkor arra ad magyarázatot, hogy a hazai jelenleg látható használtautó-kínálat minősége javulásnak indult, míg a meghirdetett autók száma egyre csak nő. Készletből nincs hiány, aminek a minősége hónapról-hónapra javul”

– mondta Koralewsky Márk, a Használtautó.hu üzletágvezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Mozgásban

Amikor a forma találkozik a teljesítménnyel: bemutatkozik a Wilier Filante SLR ID2

Amikor egy ikonikus olasz márka új országúti kerékpárt mutat be, a kerékpáros világ felkapja a fejét. És nem véletlenül, hiszen a Wilier legfrissebb aero modellje, a Filante SLR ID2 nem kevesebbre vállalkozik, mint hogy a legendás gyártó eddigi leggyorsabb országútiját testesítse meg.

És ha valamit tudunk a Rossano Veneto-i mesterekről, az az, hogy a sebességet nemcsak számokban, hanem érzésben is mérik. Most megmutatjuk, hogyan válik ez az érzés valósággá a Filante SLR ID2-vel.

Új fejezet az aero országúti kerékpárok történetében

Ha kerékpározásról van szó, a Wilier mindig is két irányban gondolkodott: egy modell azoknak, akik a hegyekben érzik otthon magukat, és egy azoknak, akik a síkon szeretnek száguldani. A Filante SLR ID2 ebbe a kategóriába tartozik – sőt, annak csúcsát képviseli. Egy igazi aero országúti, amely minden pedálfordulatnál a sebesség és a hatékonyság szolgálatában áll.

Míg sok gyártó arra törekszik, hogy egyetlen, minden terepen bevethető versenykerékpárt kínáljon, addig a Wilier más utat jár. Ők hisznek abban, hogy a csúcsteljesítményhez nem kompromisszumokra, hanem célzott fejlesztésre van szükség. Aki ugyanis a maximumot akarja kihozni magából, annak a legjobb társra van szüksége – ez a társ pedig jelenleg a Filante SLR ID2.

Öt év fejlesztés, egy pillanatnyi tökéletesség

A Filante SLR első generációja 2020-ban mutatkozott be, és rövid idő alatt az egyik legelismertebb aero országútivá vált. Azóta eltelt öt év, és ez az öt év az országúti technológia világában valóságos generációváltást hozott. Az új Filante SLR ID2 teljesen újratervezett, modern kerékpár, amely a több mint 120 éves Wilier-tapasztalatot ötvözi az olasz dizájn szenvedélyével.

A kerékpár már most bizonyított a legnagyobb versenyeken – köztük a Tour of Lombardia mezőnyében, ahol a Groupama–FDJ csapat tehetsége, Romain Grégoire hajtotta a prototípust. Nem véletlenül esett rá a választás: a Filante SLR ID2-t kifejezetten WorldTour-szintű teljesítményre fejlesztették, hogy a legkeményebb körülmények között is képes legyen megállni a helyét.

A tervezés művészete és tudománya

Akik már ismerik a Wiliert, azok tudják, hogy a cégnél a technológia és az esztétika mindig kéz a kézben jár, sőt, az egyik nem létezhet a másik nélkül. Éppen ezért a Filante SLR ID2 fejlesztése során a mérnökök nemcsak a tervezőasztal felett görnyedtek – a kerékpárt a brit Silverstone Sports Engineering szélcsatornájában is tesztelték.

Az eredmény pedig önmagáért beszél: a Wilier adatai szerint a Filante SLR ID2 még a legnagyobb WorldTour-versenykerékpárokhoz képest is átlagosan 2,4%-kal kedvezőbb aerodinamikai együtthatóval rendelkezik. Ez a különbség nem csupán a laborban mérhető – hanem a valóságban is érezhető: a sprinthajrákban, a hosszú sík szakaszokon és a lejtmenetekben is.

Forma, ami a funkciót szolgálja

A Filante SLR ID2 váza a TorayCa T800, T1100 és M46JB karbonszálak precíz kombinációjából épül fel. Ez a kompozíció garantálja az ideális egyensúlyt a merevség, a megfelelő tömeg és a hatékony rezgéselnyelés között. Az Ultegra Di2 váltórendszerrel szerelt, M-es méretű modell mindössze 7,1 kilogramm, így a Filante SLR ID2 a kategória egyik legkönnyebb aero országútijának számít.

A villa teljesen új, „pengés” formát kapott, ami nemcsak látványos, de valódi aerodinamikai előnyt is biztosít. Az aprólékosan kidolgozott részletek mind azt bizonyítják, hogy a Wilier számára a kompromisszum ismeretlen fogalom.

Innováció a kormány mögött

A kerékpárhoz teljesen új, integrált karbonkormány készült, a Wilier F-BAR ID2, amely letisztult, csavarmentes megjelenésével és ergonomikus kialakításával tökéletesen illeszkedik a Filante SLR ID2 karakteréhez. Az egyedi OEF (Optimal Ergonomic Flare) geometria révén a kormány az alsó fogásban 3 centiméterrel szélesebb, ami nagy sebességnél is stabilabb testtarást garantál és jobb irányíthatóságot biztosít.

A F-BAR ID2 hét különböző szélességben és öt stucnihosszban elérhető, így minden kerékpáros megtalálhatja a számára ideális beállítást – legyen szó profi versenyzőről vagy lelkes amatőrről, aki ugyanazzal a szenvedéllyel hajt, mint a legjobbak.

Aerodinamika újragondolva

A sebességért folytatott versenyben a részletek döntik el, ki nyer. Éppen ezért született meg a Wilier új Aerokit kulacsrendszere, amely tökéletesen illeszkedik a váz formájához. Az Elite-tel közösen fejlesztett kulacsok és tartók nem csupán elegánsak, hanem mérhetően csökkentik a légellenállást is, akár kétharmaddal kevesebb turbulenciát okozva, mint a hagyományos megoldások.

De az aerodinamikailag optimalizált alsócső és az új nyeregcső nemcsak a légellenállást minimalizálja, hanem a kényelmet és a teljesítményt is növeli. Sőt, az akkumulátor helye is új: a Shimano Di2 egységet a középcsapágy fölötti műgyanta házba helyezték, így végeredményképp jobb hozzáférést és még kedvezőbb súlyelosztást kapunk.

A számok mögött: mérhető fejlődés

A Wilier a fejlesztés során CFD modellezést, szélcsatorna-teszteket és profi versenyzői visszajelzéseket ötvözött. Az eredmények pedig magukért beszélnek:

- 40 km/h-nál akár 14,15 watt teljesítménynyereség az előző modellhez képest

- 50 km/h-nál az Aerokit rendszerrel ez az érték 28,8 wattra nő

- A váz merevebb, ugyanakkor komfortosabb, és 1,6%-kal jobb aerodinamikai eredményt ért el a CFD-előrejelzéseknél

Ezek a számok nem csupán papíron mutatnak jól, hanem minden pedálfordulatban érezhető előnyt jelentenek a valós versenyeken.

Méret, forma, illeszkedés – testre szabott teljesítmény

A kerékpár hatféle vázméretben, háromféle kormánymérettel és két nyeregcső-opcióval érhető el, a tervezők pedig a geometriát is aprólékosan finomították: a modell valamivel hosszabb, magasabb és stabilabb lett, miközben megőrizte azt a közvetlen, élénk reagálást, amit az elődje is kínált.

A Wilier Filante SLR ID2 tehát nem csupán egy újabb modell, hanem a márka filozófiájának valódi megtestesülése: itt találkozik egymással az olasz dizájn, a mérnöki precizitás és a szenvedély. Az amatőrök új dimenzióban élhetik át az országúti élményt, a profik kezében pedig ez a győzelem egyik kulcsa – könnyű, elegáns és brutálisan gyors, és a Biondo Bike szakemberei által is ajánlott.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Okoseszközök2 hét ago

Egy magyar fejlesztésű okoseszköz segít már több mint ezer háztartásnak csökkenteni az áramfogyasztását

-

Szórakozás2 hét ago

Tűzijáték szilveszterkor: a szakértők szerint a szigorítások a feketekereskedelmet erősíthetik

-

Gazdaság2 hét ago

A cégkultúra ugyanonnan indul, mint a társadalmi felelősségvállalás: az emberi kapcsolatokból

-

Zöld1 hét ago

A jövő elvárásait is túlszárnyalja a Schneider Electric új üzeme

-

Okoseszközök2 hét ago

Az LG AI technológiával definiálja újra a prémium háztartási készülékeket a 2026-os CES-en

-

Egészség1 hét ago

Január nem az újrakezdés hónapja – és ez teljesen rendben van

-

Szórakozás1 hét ago

Az LG bemutatja az UltraGear evo -t, amely a világ első 5K AI felskálázási technológiájával definiálja újra az 5K gaminget

-

Tippek1 hét ago

Pályaválasztás, diploma, jövő – mire érdemes figyelni az egyetemválasztásnál?