Ipar

Mobil robotok támogatják az okostévék összeszerelését is

A Mirgor gyárában televíziók, okostévék és monitorok készülnek, 24-től 85 colos méretben, okos 4k és 8k technológiával.

A TV-gyár ellátási folyamatának technológiai továbbfejlesztése érdekében a vállalat lecserélte korábbi félautomata, sofőrök által vezetett szállítójárművekre támaszkodó, szinte manuálisan működtetett rendszerét öt MiR AMR-re, amelyeket a MiR Fleet rendszerén keresztül irányít. Az újítás nagymértékű javulást eredményezett a biztonság, a helykihasználás és az anyagok gyártósorra való érkezése tekintetében.

A Mirgor egy argentin technológiai vállalat, amely Rosario városában létesített üzemeiben szórakoztató elektronikai cikkeket és autóalkatrészeket gyárt, illetve forgalmaz, valamint mezőgazdasági termékeket és olajos magvakat exportál. A Mirgor már több mint 37 éve dolgozik a működési területén élő közösségek integrációján és támogatásán, és elkötelezett aziránt, hogy folyamatosan fejlessze önmagát, valamint alkalmazkodjon a különböző követelményekhez, miközben hű marad a küldetéséhez, azaz a jövő építéséhez.

A televíziókat előállító üzemben dolgozó alkalmazottak különféle biztonsági kockázatoknak voltak kitéve, mivel az elavult ellátórendszer tv-képernyőkkel és –hátlapokkal megpakolt kocsik szinte manuális, emberi munkaerőre támaszkodó mozgatását követelte meg rendkívül forgalmas közlekedési folyosókon keresztül, ami nehézkes átláthatósághoz és a gyártósorhoz való nehezített hozzáféréshez vezetett. A vállalat meg volt győződve arról, hogy nem áll rendelkezésre hatékonyabb módszer a folyamatok optimalizálására vagy skálázására a jövőbeli fejlesztések érdekében, amíg fel nem térképezte, milyen új technológiákat vehetnének igénybe.

„A folyamatautomatizálás az okos logisztika egyik fő ismérve, és az új technológiák, mint például az automatikus szállító- ás tárolórendszerek, raktárakban való telepítésének közvetlen következménye. A Mirgornál fontosnak tartottuk, hogy kielemezzük, milyen automatizált megoldásokat lehet alkalmazni az ismétlő feladatok kapcsán a zavartalan munkafolyamat biztosítása érdekében. A MiR robotrendszereivel az a tapasztalatunk, hogy nemcsak felgyorsítják a létesítményeinkben végzett feladatokat, hanem növelik az alkalmazottaink biztonságát és maximális szinten optimalizálják gyártósorunk anyagellátó kapacitását”

– mondta Julio Haberle, a Mirgor üzemvezetője.

Okos logisztika: az automatizálás szerepe

A Mirgor célja az volt, hogy javítsa a munkahelyi biztonságot és optimalizálja az okostévék összeszereléséhez szükséges anyagok a gyártósorig vezető útvonalát.

Jelenleg, a MiR Fleet platformon keresztül irányított négy MiR200 Hook és egy MiR500 autonóm mobil robot (AMR) segítségével a Mirgor belső szállítása az egyszerű és centralizált online konfigurációnak köszönhetően gördülékenyen, torlódások és fennakadások nélkül működik.

„Ezeknek az új technológiáknak a bevezetésével ma már egyszerűen programozhatjuk és irányíthatjuk robotflottánkat, illetve robotjainkat különböző top modulokkal, vonóhorgokkal vagy egyéb tartozékokkal is felszerelhetjük, amelyek megkönnyítik a gyorsan és a gyártósoron dolgozó alkalmazottak által megkövetelt módon érkező anyagok szállítását”

– mondja Miguel Santana, a Mirgor karbantartási menedzsere.

Magas fokú rugalmasság, könnyű használhatóság: az automatizálásból eredő versenyelőnyök

„Robotjaink biztonságosan közlekednek, elkerülik az emberekkel és akadályokkal való ütközést, át tudnak kelni ajtókon, valamint zsúfolt területekre is képesek behajtani, majd elhagyni azokat. Az épület tervrajzának CAD fájljait is közvetlenül a robotra tudjuk tölteni, de az egyszerű online interfészen is beprogramozhatjuk a térképet, amihez nincs szükség előzetes programozási ismeretekre. A robot küldetését egy hálózatba kapcsolt okostelefonon, tableten vagy számítógépen keresztül állíthatjuk be”

– ismerteti Julio Haberle a technológia további előnyeit.

A Mirgor egy hivatalos MiR rendszerintegrátort, a Macon-t bízta meg azzal, hogy biztosítsa a szükséges támogatást a MiR autonóm mobil robotjainak telepítéséhez. „Az autonóm mobil robotok új generációja megváltoztatja azt, ahogyan a vállalkozások az anyagokat létesítményeiken belül szállítják. Ezen a területen pedig a MiR az éllovas. Rendkívüli rugalmasságuknak és intelligens technológiájuknak köszönhetően a MiR AMR-jei gyakorlatilag minden olyan helyzetben használhatók, ahol korábban az alkalmazottak foglalkoztak kocsik, vagy szállítmányok mozgatásával. Most lehetőség nyílt ezen feladatok automatizálására, így a munkavállalók értékesebb feladatokra koncentrálhatnak

– nyilatkozta Emiliano Herrero, a Macon értékesítési vezetője.

A MiR robotok biztonságos és költséghatékony mobil robotok, amelyek gyorsan képesek automatizálni belső szállítási és logisztikai feladatokat. A robotok optimalizálják a munkafolyamatokat, és munkaerőt szabadítanak fel, így a vállalatok növelhetik termelékenységüket, biztonságukat, valamint hatékonyabbá tehetik a folyamataik anyagellátását.

Garantált versenyképesség a jövőben is

“Egyre több vállalat kezdi meglátni az Ipar 4.0 legnépszerűbb technológiájának számító autonóm mobil robotok előnyeit. A Mirgor-nál nem várhattuk tovább versenyképességünk megerősítésével, a MiR személyében pedig kétségtelenül egy remek szövetségesre találtunk, akinek köszönhetően napról napra tovább tudunk fejlődni. Egyértelmű, hogy a technológia alkalmazásával szerzett tapasztalatainkat más gyárainkkal is megosztjuk, hogy a továbbiakban is folytathassuk sikeres jövőnk alakítását az iparágon belül”

– foglalta össze Julio Haberle.

Ipar

Átalakuló technológiai felsővezetés: a GenAI és az együttműködés a siker új kulcsa

Ahogy a mesterséges intelligencia (AI) alkalmazása felgyorsul, a technológiai felsővezetés (tech C-suite) új készségekre tesz szert, növeli befolyását és egységes megközelítést alkalmaz az üzleti transzformáció során.

A Deloitte friss felmérése, a „Deloitte Tech Exec Survey”, rávilágít, hogy a technológiai vezetők szerepe átalakul, miközben a generatív AI (GenAI) és a funkciók közötti szoros együttműködés kulcsfontosságúvá válik a sikeres üzleti átalakulásokhoz.

A technológiai felsővezetés folyamatosan fejlődik és a prioritások átalakulnak

A vállalatok gyors tempóban haladnak a technológiavezérelt üzleti modellek felé, ami a technológiai felsővezetés folyamatos átalakulását eredményezi. A felmérés szerint a megkérdezett szervezetek felénél négy vagy annál több technológiai felsővezető dolgozik, ami jelzi a technológia széleskörű és növekvő befolyását az üzleti életben. A vezetői szerepek számának bővülése kulcspillanat a szervezetek számára: érdemes átgondolni, átalakítani és megerősíteni technológiai vezetői csapataikat a jövőbeli siker érdekében.

Bár a technológiai C-suite vezetők mintegy negyede (26%) kihívásnak tartja a felelősségi körök egyértelmű meghatározását, derül ki a Deloitte Tech Exec felméréséből, a válaszadók sajátos prioritásokat jelöltek meg az elkövetkező évre, amelyek a speciális szerepükhöz kapcsolódnak:

- CIO (Chief Information Officer): Az adatok, analitikák és az AI/ML (gépi tanulás), beleértve a GenAI-t, teljes potenciáljának kiaknázása.

- CTO (Chief Technology Officer): Olyan technológiai megoldások és platformok tervezése, amelyek középpontjában a biztonsági, szabályozási és megfelelőségi követelmények állnak.

- CDAO (Chief Data and Analytics Officer): Adat-, analitikai és AI-szakemberek vonzása, fejlesztése és megtartása egy AI-képes munkaerő kialakításához.

- CISO (Chief Information Security Officer): A biztonság és a hatékonyság egyensúlyának megteremtése, miközben kiépül a vállalati kiberreziliencia és az ügyfélbizalom növelése az adatvédelem és adatkezelés átláthatóságának elősegítésével.

A technológiai vezetők szerint a szervezetek idei legfontosabb prioritásai a következők:

- A biztonsági, adatvédelmi és reziliencia-képességek erősítése (36%)

- Az operatív és/vagy termelési költségek csökkentése, vagy hasonló költségek mellett az érték növelése (35%)

- Új piacokra, szegmensekbe vagy földrajzi területekre való terjeszkedés (32%)

- A végfelhasználók vonzása, megtartása és elkötelezése (32%)

„A technológia, az AI és az adatok új távlatokat nyitnak meg a modern vállalatok előtt, de kulcsfontosságú, hogy ezek bevezetését az üzleti célok vezéreljék. A technológiai vezetők most példátlan lehetőséggel rendelkeznek, hogy a technológia, az AI és az adatok tudatos alkalmazásával hosszú távú hatást és versenyelőnyt teremtsenek. Ez a C-suite tagjainak szoros együttműködésén múlik, egy közös jövőkép mentén, amelyben a technológia a növekedés és az érték mozgatórugója.”

— mondta Takács István, a Deloitte Magyarország AI, adat- és reporttranszformációért felelős szenior menedzsere.

A GenAI által generált létszámnövekedés, a képzettségi hiányok és az együttműködés szerepe

A tehetséghiány és a képzettségi hiányok továbbra is a legfőbb akadályok közé tartoznak, amelyek befolyásolhatják a technológiai vezetők céljaik elérését. Különösen a generatív AI-hoz kapcsolódó képességek hiánya jelent komoly kihívást, mivel a technológiai vezetők 45%-a szerint ezek a legégetőbben szükséges kompetenciák szervezeteiken belül.

Annak ellenére, hogy a GenAI felvetette a jövőbeli munkaerővel kapcsolatos kérdéseket, a felmérésben részt vevő technológiai vezetők közel 70%-a számolt be arról, hogy a GenAI közvetlen válaszaként növelni fogja a technológiai funkciójuk létszámát Ez is jelzi, hogy a technológia nem helyettesíti, hanem támogatja a csapatokat.

A vezetők úgy vélik, hogy az AI a következő két évben kulcsfontosságú, keresett készségeket fog erősíteni, nevezetesen a kiberbiztonságot (56%), a felhő-orkesztálást (47%) és az adat tudományt/analitikát (39%). Az AI potenciáljával bizonyos képességek hatékonyabbá válnak, így a technológiai vezetők idejüket és figyelmüket stratégiai üzleti kezdeményezésekre fordíthatják. Bár a válaszadók szerint a GenAI készségek hiánya kihívásokat jelenthet, a többség (81%) úgy véli, hogy a GenAI jelentősen javítani fogja a technológiai tehetség toborzási erőfeszítéseit, lehetővé téve a létfontosságú létszámszükségletek kielégítését.

A felmérés eredményei alátámasztják azt a feltételezést, hogy a technológiai C-suite-nak együtt kell működnie, miközben ki kell használnia egyedi szakterületeit, hogy technológiavezérelt üzleti transzformációt érjen el.

Ahhoz, hogy az elkövetkező 18 hónapban sikeresek legyenek, a technológiai vezetők szerint három területre kell összpontosítaniuk:

- Kapcsolatfelvétel az első vonalbeli dolgozókkal és a középszintű vezetőkkel, hogy megértsék kihívásaikat és prioritásaikat (42%).

- A technológiai vezetők koordinálása és összehangolása a technológiai stratégia közös kidolgozásához (36%).

- A technológia értékének mérése és üzleti szempontból történő megfogalmazása (36%).

„A technológiai felsővezetők továbbra is jelentős elvárásváltozásokkal néznek szembe önmaguk és csapataik tekintetében. A CIO, a technológiai C-suite többi tagjával együtt, integráló szerepet tölt be az üzleti stratégia, a tehetség és az innováció terén. Miközben arra törekszenek, hogy értéket teremtsenek, összehangolják a különböző funkciók csapatait, és átvezessék szervezeteiket a gyors változásokon. A jövő sikere a tehetséggondozás, az operatív modellek, a munkamódszerek és a szolgáltatásnyújtás újragondolásának képességében rejlik.”

— tette hozzá Kiss Dániel, a Deloitte Technológiai Stratégia területének közép-európai vezetője.

A mai gyorsan változó üzleti környezetben a technológiai felsővezetés kulcsfontosságú szereplővé vált a vállalatok sikerében. Az AI, különösen a GenAI térnyerése, nemcsak új képességeket és hatékonyságot hoz magával, hanem átformálja a munkaerőpiacot is, hangsúlyozva a folyamatos tanulás és az alkalmazkodóképesség fontosságát. Az együttműködés és a holisztikus megközelítés a technológiai stratégiában elengedhetetlen ahhoz, hogy a vállalatok ne csak túléljenek, hanem virágozzanak is a digitális korban, biztosítva a hosszú távú növekedést és a piaci versenyelőnyt.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Környezetbarát rombolás

A Siemens, a Volvo és a Metzner összefogásával új korszak nyílik a zöld építőiparban.

Erlangen városában a Siemens egy olyan építési projektet indított el, amely nemcsak Németországban, hanem világszerte mérföldkőnek számít: az első ipari léptékű, teljesen elektromos bontás valósult meg kibocsátásmentes módon. A Siemens új Technológiai Campusának kivitelezése során a bontási fázis már a fenntarthatóság elveit követte, elektromos munkagépekkel, újrahasznosított anyagokkal és digitális tervezéssel.

High-tech beruházás zéró emisszióval

A Siemens 500 millió eurós beruházással fejleszt kutatási és gyártási központot Erlangenben, ahol egy 200 000 m²-es zéróemissziós campus épül. A telephely célja, hogy a technológiai vállalat ipari metaverzummal kapcsolatos munkáinak globális központjává váljon. A fejlesztés digitális ikerrel, klímasemleges energiaellátással és fenntartható épületautomatizálással valósul meg.

Elektromos bontás: technológia a környezetvédelem szolgálatában

A bontási munkálatokat a Siemens Real Estate, a Metzner Recycling és a Volvo Construction Equipment közösen valósította meg. A folyamat során két épületet bontottak le, összesen 3 300 m² alapterületen, közel 25 000 m³ térfogattal. A keletkezett 12 800 tonna anyagot szinte teljes egészében újrahasznosították, ezek a helyszínen szolgálnak alapanyagként az új építkezés során.

A hasznosítás mértéke elérte a 96 százalékot: a törmelékek például útalapként, betonhoz keverve vagy újrafeldolgozott álpadlóként nyernek új életet.

„2030-ra klímasemlegessé szeretnénk válni. Ez a projekt lehetőséget adott arra, hogy a bontás során is csökkentsük a CO₂-kibocsátást”

– mondta Daniel Bechmann, a Siemens építésvezetője.

A bontás új szabványa

A teljes munkafolyamat – az épületek belső bontásától a végső elszállításig – elektromos gépekkel történt. A projektben a Volvo haszonjárműveit használták, amelyek a bontási, anyagmozgatási, rakodási és zúzási feladatokat segítették. A lebontott építőanyagokat helyben dolgozták fel, így szinte teljesen elkerülték a külső szállítást, ezzel is csökkentve az ökológiai lábnyomot.

A projekt megvalósításához többek között a Husqvarna Construction robotizált bontási megoldásokkal és pormentesítéssel, az erlangeni városi közművek és más szolgáltatók pedig a háttér-infrastruktúra biztosításával járultak hozzá.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

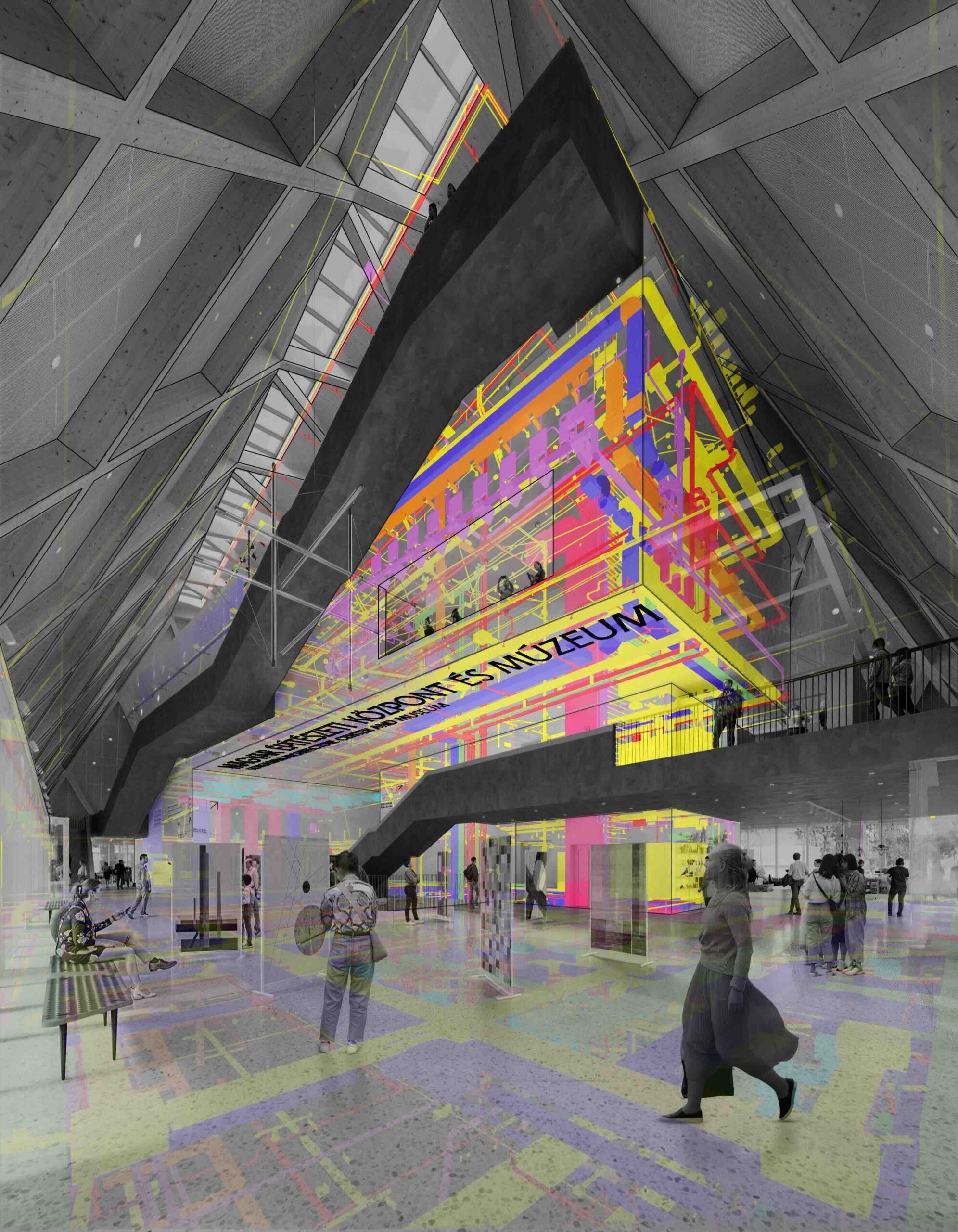

Értékmegőrzés és kortárs tartalom – Készül a Magyar Építészeti Múzeum és Központ

Az építészeti újrahasznosítás jegyében valósul meg a Magyar Építészeti Múzeum és Központ a Városligeti Fasor és a Bajza utca által határolt tömbben.

A munkák során az új főépület mellett két századfordulós műemléki épület és két zártsorú irodaház újul meg, valamint egy mindenki számára nyitott városi közpark is létrejön. A megvalósítás egyedi projektszervezéssel zajlik: a BIVAK és a Tér és Forma Szeged Építéstervező alkotó építészei mellett a CPM Kft. fogja össze a generál feladatokat és készítette el a műszaki dokumentációt, melynek BIM támogatását a DANU Mérnökiroda szakemberei végezték.

A megvalósuló, közel 27 500 m2 hasznos alapterületű épületkomplexum 2100 m2 kiállítóteret, 550 m2 konferencia termet és több mint 2000 m2 korszerű raktár területet foglal magába. A múzeum és dokumentumtár műtárgyai korszerű gépészeti rendszerekkel klimatizált és védett terekbe kerülnek, amelyekben hosszú távon is megoldott a gyarapodó állományok kezelése és digitalizálása. A főépület ikonikus tetőzetét 114712 darab cserép fedi majd 65 különböző színárnyalatban. Az új közpark 107 darab újonnan telepített fával, tematikus játszótérrel, vízjátékkal és vendéglátó egységekkel fogadja a látogatókat.

„A tér élménye meghatározó elem a fejlesztésben. Mindez nemcsak az új főépület egyedi fogadóterét és belső tereit jelenti, hanem a tervezett térszimulációs installációt is, ahol a látogatók megtapasztalhatják a belső terek hangulatát, érzetét meghatározó arányokat 360 fokos vetítéssel és ténylegesen megmozduló mennyezettel és falakkal”

– emeli ki Détári György DLA, a CPM társtulajdonosa és vezető tervezője.

Az épület alkotó udvara a valós méretű modellépítésen túl vetítési helyszínként is szolgálja a múzeumot akár 300 fő befogadóképességgel. „Egy korszerű múzeumban a kiállítás nemcsak a vitrinekbe helyezett statikus tárgyakról szól, hanem bekerülnek interaktív, audiovizuális élményelemek, illetve időszaki kiállítások is, amelyek flexibilis tereket igényelnek. Ahhoz, hogy ezek a lehető legjobb látogatói élményt nyújtsák, elengedhetetlen a háromdimenziós modellek által nyújtott betekintés a tervezett épületek tereibe” – emeli ki Erős Tamás, a DANU BIM szolgáltatásokért felelős partnere.

A Magyar Építészeti Múzeum és Központ tervei az értékmegőrzés és a jövőbe mutató szemlélet jegyében készültek. A múzeum építészeti koncepciójának létrehozásakor kiemelt szempont volt, hogy méltó módon képviselje a hazai építészet múltját, jelenét és jövőjét. Fontos szakmai üzenet az építészeti újrahasznosítás, a felszín feletti építés 75 %-a meglévő értékek megtartásával és újrafunkcionálásával valósul meg, az új főépület a pedig a kortárs építészeti gondolkodást képviselve illeszkedik a meglévő épületek közé. Egy ennyire komplex, sokszereplős projektnél a BIM-alapú tervezés kulcsfontosságú, a kiállítás tervezők, az épület tervezők és a megrendelő közötti kommunikációt és döntéshozatalt is segíti. A BIM modellekre építve biztosítja a tervek magas minőségét, és azt, hogy valóban az elképzelt épület valósuljon meg.

Érdekesség, hogy a bilbaói Guggenheim Múzeum úttörő szerepet játszott a virtuális épületmodellezésben, ez volt a világon az első nagy volumenű projekt, aminél Farnk Gehry és csapata a fejlett CATIA háromdimenziós modellező szoftvert használta, hogy segítségül hívja a BIM-et. A művészi kifejezésmód és a történeti jelleg miatt azonban sok szakember múzeumi és művészeti funkciójú épületek tervezése során még mindig kerüli a BIM-et, ami pedig a korszerű múzeumi tervezés alapja. „A múzeumoknál az építészet, mint művészeti kifejezőeszköz jut jelentős szerephez, de olyan kiállítás-technológia kerülhet az épületbe, ami jelentős hely-, gépészeti- és egyéb igények megvalósítását teszik szükségessé. Ezekre oda kell figyelni a BIM feladatok kapcsán is. Mi ezt a folyamatot csapatmunkaként fogjuk fel, a végrehajtási terv az összes szakággal egyeztetve, velük egyetértésben történt. A digitális modellek segítségével egyszerre több száz dologra is rá tudunk mutatni a tervben. Ennél a projektnél 213.527 modell elem készült, az utolsó időszakban 348 ütközést, problémás részletet találtunk, melyek így még a kivitelezési folyamat előtt korrigálva lettek” – folytatja Erős Tamás.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Mozgásban1 hét ago

A Kia EV5 az elektromos mobilitást az európai vezetők igényeihez szabja

-

Mozgásban2 hét ago

A Forma–1-es Brit Nagydíjon versenyez Molnár Martin a hétvégén

-

Gazdaság2 hét ago

70 ezres drágulás egy hónap alatt, és más érdekességek a KSH és Használtautó.hu első közös statisztikájából

-

Gazdaság2 hét ago

TIME100: a Huawei a világ legbefolyásosabb vállalatai között

-

Okoseszközök1 hét ago

Érkezik Magyarországra az LG vezeték nélküli csúcstévéje, az LG OLED evo M5

-

Okoseszközök5 nap ago

A Samsung kiterjeszti a Galaxy AI-t

-

Mozgásban2 hét ago

Egyedül a vízben – de nem magányosan

-

Okoseszközök2 hét ago

A magyar önkormányzatok is hamarosan új ügyfélszolgálatot kapnak