Ipar

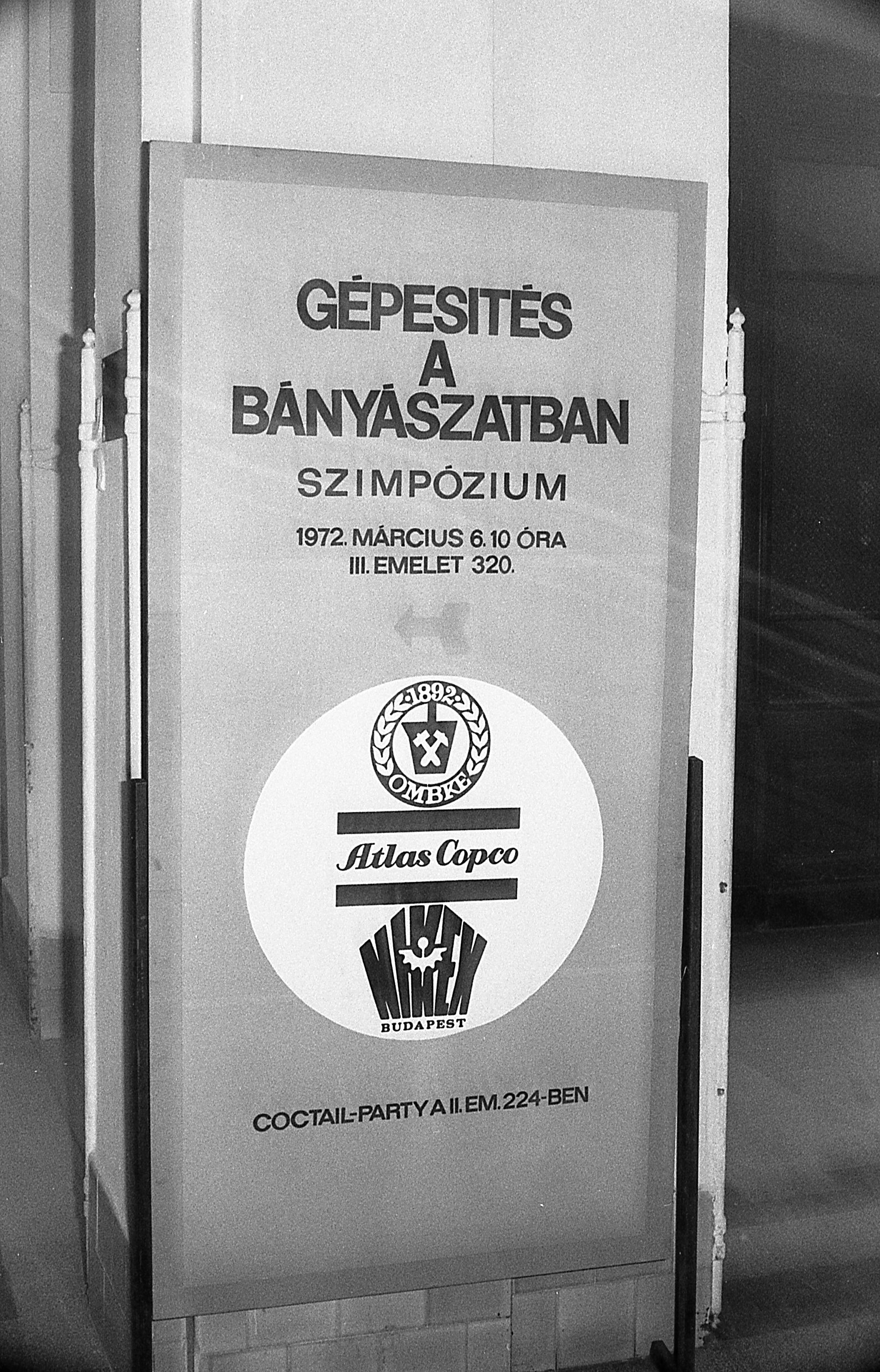

Apró svéd startupból 150 éves innovációs zászlóvivő

Kis helyi startupként kezdte meg működését Svédországban pontosan másfél évszázada, rövid idő alatt pedig világszerte, így Magyarországon is az ipari innováció mozgatórugójává vált a svéd vállalat.

Az Atlas Copco-t 150 éve, 1873-ban Stockholmban alapították, és a vállalat kezdetben a svéd vasúti rendszer építéséhez szállított berendezéseket. Az egyedülálló svéd mentalitást képviselő cég forradalmasító megoldásaival az elmúlt másfél évszázadban a világipar jelentős fejlődéséhez járult hozzá, többek között az élelmiszertermeléstől kezdve a bányaiparon át az űrutazásig. Az alkalmazott újszerű megoldásokkal optimalizálható a termelékenység, csökkenthetők a költségek, illetve a kibocsátott szén-dioxid mennyisége.

A svéd innováció Magyarországon 1968-ban jelent meg. Az Atlas Copco csoport idén ünnepli hazai jelenlétének 55 éves évfordulóját és jelenleg már több, mint 200 munkavállalót foglalkoztat Magyarországon. Szerteágazó és megbízható munkájuk eredményét láthatjuk szinte mindenhol, ahol ugyanis nagyobb ipari gyártás, tevékenység zajlik, ott sűrített levegőre, illetve az Atlas Copco kompresszoraira, berendezéseire és szerszámaira is szükség van. A péksütemények hűtése, az italos címkék felragasztása, az autóalkatrészek összeszerelése is nehezebb lenne nélkülük, de a cég gépeivel végeztek Rudabánya területén ércbányászati fúrásokat, illetve a vállalatcsoport kompresszorait használták többek között a Chinoin gyógyszergyárában, a Magyar Hajó és Darugyárban, az M4 metróvonal építése során, a múltban pedig a mecseki Uránbányában és a Tungsramnál is. Világszerte, az iparilag gyártott sör 50%-nak előállításához az Atlas Copco kompresszorait használják.

„A 150 éves Atlas Copco már sok évtizeddel ezelőtt a fenntarthatóságot és a költséghatékonyságot tűzte ki vállalati céljául. Nemcsak a saját termelésében, hanem az ügyfelek működése során is célja az energiatakarékosság: azért fejleszti és tökéletesíti berendezéseit évről évre, hogy segítse partnereit a gyártási- és működési költségek optimalizálásában„

– mondta Bakos Tamás az Atlas Copco Kompresszortechnika üzletág Közép-Kelet Európai Régiójának ügyvezetője. Ennek köszönhető, hogy a cég mára a kompresszorok és a sűrített levegős berendezések piacvezetőjévé nőtte magát.

A vállalatcsoport termékeivel már mindegyik kontinensen megtalálható, 180 országban szolgálja ki ügyfeleit és 49 000 munkavállalóval járul hozzá innovatív megoldásaival az ipar további fejlődéséhez.

Tudjon meg többet az Atlas Copco történetéről

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Újfajta védelmi megoldás az áramhálózatok számára

Akár 60 hardveralapú védelmi készülék kiváltható virtualizációval.

Az informatikában már bizonyított virtualizáció a villamosenergia-hálózatokban is növekvő szerepet kap. Egy most bemutatott új megoldással felgyorsítható az áramhálózatok bővítése, és csökkenthető az alállomások épületeinek helyigénye.

Az új Siprotec V egyetlen, szerveralapú megoldásban egyesíti akár 60 darab, hardveralapú Siemens Siprotec 5 készülék funkcionalitását. Ezek a széleskörűen használt intelligens védelmi- és mezőirányítókészülékek folyamatosan monitorozzák az elektromos hálózatot, hiba (például rövidzárlat) esetén pedig lekapcsolják az érintett szakaszt, biztosítva ezzel a hálózat további megbízható működését.

A virtualizációnak köszönhetően a Siprotec V lehetővé teszi alállomási védelem- és irányítástechnikai, valamint kommunikációs konfigurációk teljes körű digitális tesztelését, még az üzembe helyezés előtt. Ez nem csupán leegyszerűsíti a telepítést, felgyorsítja a tesztelést és minimalizálja a hibák számát, de gyors alkalmazkodást tesz lehetővé a változó rendszerkövetelményekhez, a hardver korlátaitól függetlenül. Ezáltal megkönnyíti a szoftverfrissítések, javítások és funkcionális bővítések zökkenőmentes bevezetését, valamint a jelenlegi és jövőbeni kiberbiztonsági szabványoknak való megfelelést.

A hardvereszközök kiváltásával ráadásul kevesebb kapcsolószekrényre, rézkábelre, illetve egyéb fizikai eszközre van szükség. Így alállomásonként a beruházási (CAPEX) költségek 25 százaléka, valamint a telepítéssel és anyaghasználattal járó szén-dioxid-kibocsátás fele megspórolható, miközben az energiaszolgáltatók a teljes életciklusra vetített költségek akár 20 százalékát meg tudják takarítani.

A Siprotec V továbbá lehetővé teszi fejlett mesterségesintelligencia-alkalmazások futtatását, közvetlenül az alállomási környezetben, így az áramszolgáltatók valós idejű betekintést, prediktív elemzéseket és jobb döntéstámogatást kaphatnak.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

AI vezérli a horvát Telekom adatközpontjának hűtését

Hatszámjegyű megtakarítást jelent az optimalizáció.

A világ teljes villamosenergia-használatának több mint 3 százalékát adatközpontok adják, és ez a szám 2030-ra várhatóan 13 százalékra fog nőni. Ennek az energiának jelentős részét hűtésre használják, így ennek optimalizálásával számottevő energiamegtakarítás érhető el.

Hatékonyabb működés, kevesebb karbantartás

Ezt az utat választotta a vezető horvát távközlési vállalat, a Hrvatski Telekom (HT) is, mely a Siemens-technológiáját vezette be adatközpontja hűtésére. Az intelligens szenzorrendszernek és a mesterséges intelligenciával támogatott hűtésmenedzsmentnek köszönhetően a telekom szolgáltató legnagyobb, zágrábi adatközpontja immár klímabarátabb módon működik, ami hat számjegyű euróösszegű megtakarítást eredményezett a vállalatnak.

Az új rendszer számos eszköz, köztük vezeték nélküli szenzor- és vezérlőmodulok segítségével folyamatosan figyeli a szerverszekrények hőmérsékletét, illetve azok változásait. Ezeket a valós idejű adatokat mesterséges intelligenciát használva elemzi, és a mindenkori igényekhez dinamikusan igazodva, automatikusan szabályozza a hűtésért felelős ventilátorokat.

A folyamatos optimalizálás és a gépi tanulás révén az adatközpontokban előforduló hotspotok akár 99 százaléka véglegesen megszüntethető lett. A megoldás így nem csupán csökkentette a hűtőberendezések üzemidejét, hanem a karbantartási költségeket is mérsékelte: a korábban hő okozta meghibásodások és a nem-tervezett leállások jelentős része elkerülhető lett, azonosítva a hibásan működő komponenseket, és támogatva a prediktív karbantartást.

Jöhetnek a „gyárilag” intelligens adatközpontok

Ugyanezt a White Space Cooling Optimization technológiát alkalmazza a néhány éve átadott, 14,5 ezer négyzetméteres, Tallinn melletti Greenergy Data Centers adatközpont is, ami a Baltikum legnagyobb és leginkább energiahatékony ilyen létesítményének számít.

Szintén ezt az adat- és AI-vezérelt működést veszi alapul az a moduláris, „plug-and-play” alapú adatközpont, ami egy teljesen előre gyártott, konfigurálható rendszer. Ez már eleve integrált, intelligens és környezetbarát energiagazdálkodással érkezik, a Siemens, valamint a német Cadolto Datacenter GmbH és a Legrand Data Center Solutions vállalatok által jelezve.

A Siemens ezek mellett számos adatközponti megoldást kínál.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás2 hét ago

A figyelem milliárdokat ér és egyre élesebb a verseny – az idei WAVES fókuszában az Attention Economy áll

-

Gazdaság2 hét ago

Így hat az MI az európai villamosenergia-igényre – a Schneider Electric friss kutatási eredményei

-

Tippek2 hét ago

Egyre nagyobb szerep jut a kerti munkában is a mesterséges intelligenciának

-

Tippek1 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Ipar2 hét ago

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

-

Gazdaság2 hét ago

Magyarország legnagyobb HR-szolgáltatója az oktatásba fektet: segítik a vállalatokat a munkaerő képzésében, fejlesztésében

-

Gazdaság2 hét ago

Több ezer milliárd forintot égetnek el a magyarok a párna alatt

-

Gazdaság2 hét ago

Látványosan drágultak a panellakások Budapesten egy év alatt