Ipar

Debreceni katódgyár energiaelosztását szállította a Siemens Zrt.

Az üzem középfeszültségű energiaelosztó rendszereit biztosította a technológiai vállalat.

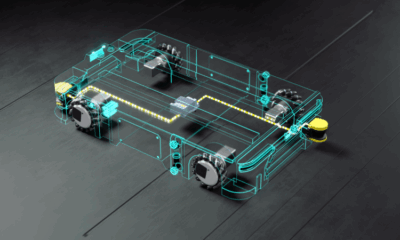

2030-ra várhatóan világszerte 350 millió elektromos jármű fog közlekedni az utakon, az e-mobilitás ilyen jelentős térnyerésével pedig megnövekedik az igény a nagy energiasűrűségű anyagokra. Ezért tavaly áprilisban tették le a Debrecen mellett az EcoPro Global Hungary Zrt. új gyáregységének alapkövét. A mintegy 280 milliárd forintos beruházásból Magyarországon épül fel a vállalat első Dél-Koreán kívüli üzeme, amelyben évente 108 ezer tonna katód előállítását tervezik.

Ezek a magas nikkeltartalmú katódanyagok szükségesek ugyanis az újratölthető akkumulátorok gyártásához, amit többek között az e-járművek, elektromos energiatároló rendszerek, szünetmentes tápegységek, intelligens energiahálózatok, valamint a repülési és orvosi rendszerek esetében is használnak. Ezzel a gyártókapacitással az EcoPro debreceni üzeme 1,35 millió elektromos autó akkumulátorának legyártásához tud évente hozzájárulni.

A mintegy 430 ezer négyzetméteres területen épülő üzem középfeszültségű energiaellátásához szükséges berendezéseket a Siemens Zrt., partnerén, a YI Engineering Kft.-n keresztül gyártotta és biztosította az EcoPro számára.

A 22 kV-os névleges feszültségű, 25 mezős, fázisonként tokozott sínezésű, gázszigetelt középfeszültségű kapcsolóberendezéseket két betáplálási mezővel, valamint sínbontó mezővel látták el, így az eszköz alkalmas akár további mezők fogadására, azaz későbbi bővítésre is. A berendezést emellett védelmi készülékekkel, valamint korszerű, a szabványoknak megfelelő kommunikációval szerelték fel. Mindemellett, a kezelők munkájának megkönnyítése érdekében, Siemens felügyeleti rendszerrel és felhasználóbarát kezelőfelülettel látták el a berendezéseket.

A Siemens számára ismerős terep a nagy alapterületű és fokozott megbízhatóságot követelő gyáregységek energiaelosztásának biztosítása. Például a kuplungszerkezeteket, e-mobility termékeket és számos gépjármű-alkatrészt, illetve -komponenst gyártó szombathelyi Schaeffler Savaria Kft. telephelyén is Siemens-berendezések teljesítenek szolgálatot.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Átalakuló technológiai felsővezetés: a GenAI és az együttműködés a siker új kulcsa

Ahogy a mesterséges intelligencia (AI) alkalmazása felgyorsul, a technológiai felsővezetés (tech C-suite) új készségekre tesz szert, növeli befolyását és egységes megközelítést alkalmaz az üzleti transzformáció során.

A Deloitte friss felmérése, a „Deloitte Tech Exec Survey”, rávilágít, hogy a technológiai vezetők szerepe átalakul, miközben a generatív AI (GenAI) és a funkciók közötti szoros együttműködés kulcsfontosságúvá válik a sikeres üzleti átalakulásokhoz.

A technológiai felsővezetés folyamatosan fejlődik és a prioritások átalakulnak

A vállalatok gyors tempóban haladnak a technológiavezérelt üzleti modellek felé, ami a technológiai felsővezetés folyamatos átalakulását eredményezi. A felmérés szerint a megkérdezett szervezetek felénél négy vagy annál több technológiai felsővezető dolgozik, ami jelzi a technológia széleskörű és növekvő befolyását az üzleti életben. A vezetői szerepek számának bővülése kulcspillanat a szervezetek számára: érdemes átgondolni, átalakítani és megerősíteni technológiai vezetői csapataikat a jövőbeli siker érdekében.

Bár a technológiai C-suite vezetők mintegy negyede (26%) kihívásnak tartja a felelősségi körök egyértelmű meghatározását, derül ki a Deloitte Tech Exec felméréséből, a válaszadók sajátos prioritásokat jelöltek meg az elkövetkező évre, amelyek a speciális szerepükhöz kapcsolódnak:

- CIO (Chief Information Officer): Az adatok, analitikák és az AI/ML (gépi tanulás), beleértve a GenAI-t, teljes potenciáljának kiaknázása.

- CTO (Chief Technology Officer): Olyan technológiai megoldások és platformok tervezése, amelyek középpontjában a biztonsági, szabályozási és megfelelőségi követelmények állnak.

- CDAO (Chief Data and Analytics Officer): Adat-, analitikai és AI-szakemberek vonzása, fejlesztése és megtartása egy AI-képes munkaerő kialakításához.

- CISO (Chief Information Security Officer): A biztonság és a hatékonyság egyensúlyának megteremtése, miközben kiépül a vállalati kiberreziliencia és az ügyfélbizalom növelése az adatvédelem és adatkezelés átláthatóságának elősegítésével.

A technológiai vezetők szerint a szervezetek idei legfontosabb prioritásai a következők:

- A biztonsági, adatvédelmi és reziliencia-képességek erősítése (36%)

- Az operatív és/vagy termelési költségek csökkentése, vagy hasonló költségek mellett az érték növelése (35%)

- Új piacokra, szegmensekbe vagy földrajzi területekre való terjeszkedés (32%)

- A végfelhasználók vonzása, megtartása és elkötelezése (32%)

„A technológia, az AI és az adatok új távlatokat nyitnak meg a modern vállalatok előtt, de kulcsfontosságú, hogy ezek bevezetését az üzleti célok vezéreljék. A technológiai vezetők most példátlan lehetőséggel rendelkeznek, hogy a technológia, az AI és az adatok tudatos alkalmazásával hosszú távú hatást és versenyelőnyt teremtsenek. Ez a C-suite tagjainak szoros együttműködésén múlik, egy közös jövőkép mentén, amelyben a technológia a növekedés és az érték mozgatórugója.”

— mondta Takács István, a Deloitte Magyarország AI, adat- és reporttranszformációért felelős szenior menedzsere.

A GenAI által generált létszámnövekedés, a képzettségi hiányok és az együttműködés szerepe

A tehetséghiány és a képzettségi hiányok továbbra is a legfőbb akadályok közé tartoznak, amelyek befolyásolhatják a technológiai vezetők céljaik elérését. Különösen a generatív AI-hoz kapcsolódó képességek hiánya jelent komoly kihívást, mivel a technológiai vezetők 45%-a szerint ezek a legégetőbben szükséges kompetenciák szervezeteiken belül.

Annak ellenére, hogy a GenAI felvetette a jövőbeli munkaerővel kapcsolatos kérdéseket, a felmérésben részt vevő technológiai vezetők közel 70%-a számolt be arról, hogy a GenAI közvetlen válaszaként növelni fogja a technológiai funkciójuk létszámát Ez is jelzi, hogy a technológia nem helyettesíti, hanem támogatja a csapatokat.

A vezetők úgy vélik, hogy az AI a következő két évben kulcsfontosságú, keresett készségeket fog erősíteni, nevezetesen a kiberbiztonságot (56%), a felhő-orkesztálást (47%) és az adat tudományt/analitikát (39%). Az AI potenciáljával bizonyos képességek hatékonyabbá válnak, így a technológiai vezetők idejüket és figyelmüket stratégiai üzleti kezdeményezésekre fordíthatják. Bár a válaszadók szerint a GenAI készségek hiánya kihívásokat jelenthet, a többség (81%) úgy véli, hogy a GenAI jelentősen javítani fogja a technológiai tehetség toborzási erőfeszítéseit, lehetővé téve a létfontosságú létszámszükségletek kielégítését.

A felmérés eredményei alátámasztják azt a feltételezést, hogy a technológiai C-suite-nak együtt kell működnie, miközben ki kell használnia egyedi szakterületeit, hogy technológiavezérelt üzleti transzformációt érjen el.

Ahhoz, hogy az elkövetkező 18 hónapban sikeresek legyenek, a technológiai vezetők szerint három területre kell összpontosítaniuk:

- Kapcsolatfelvétel az első vonalbeli dolgozókkal és a középszintű vezetőkkel, hogy megértsék kihívásaikat és prioritásaikat (42%).

- A technológiai vezetők koordinálása és összehangolása a technológiai stratégia közös kidolgozásához (36%).

- A technológia értékének mérése és üzleti szempontból történő megfogalmazása (36%).

„A technológiai felsővezetők továbbra is jelentős elvárásváltozásokkal néznek szembe önmaguk és csapataik tekintetében. A CIO, a technológiai C-suite többi tagjával együtt, integráló szerepet tölt be az üzleti stratégia, a tehetség és az innováció terén. Miközben arra törekszenek, hogy értéket teremtsenek, összehangolják a különböző funkciók csapatait, és átvezessék szervezeteiket a gyors változásokon. A jövő sikere a tehetséggondozás, az operatív modellek, a munkamódszerek és a szolgáltatásnyújtás újragondolásának képességében rejlik.”

— tette hozzá Kiss Dániel, a Deloitte Technológiai Stratégia területének közép-európai vezetője.

A mai gyorsan változó üzleti környezetben a technológiai felsővezetés kulcsfontosságú szereplővé vált a vállalatok sikerében. Az AI, különösen a GenAI térnyerése, nemcsak új képességeket és hatékonyságot hoz magával, hanem átformálja a munkaerőpiacot is, hangsúlyozva a folyamatos tanulás és az alkalmazkodóképesség fontosságát. Az együttműködés és a holisztikus megközelítés a technológiai stratégiában elengedhetetlen ahhoz, hogy a vállalatok ne csak túléljenek, hanem virágozzanak is a digitális korban, biztosítva a hosszú távú növekedést és a piaci versenyelőnyt.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Környezetbarát rombolás

A Siemens, a Volvo és a Metzner összefogásával új korszak nyílik a zöld építőiparban.

Erlangen városában a Siemens egy olyan építési projektet indított el, amely nemcsak Németországban, hanem világszerte mérföldkőnek számít: az első ipari léptékű, teljesen elektromos bontás valósult meg kibocsátásmentes módon. A Siemens új Technológiai Campusának kivitelezése során a bontási fázis már a fenntarthatóság elveit követte, elektromos munkagépekkel, újrahasznosított anyagokkal és digitális tervezéssel.

High-tech beruházás zéró emisszióval

A Siemens 500 millió eurós beruházással fejleszt kutatási és gyártási központot Erlangenben, ahol egy 200 000 m²-es zéróemissziós campus épül. A telephely célja, hogy a technológiai vállalat ipari metaverzummal kapcsolatos munkáinak globális központjává váljon. A fejlesztés digitális ikerrel, klímasemleges energiaellátással és fenntartható épületautomatizálással valósul meg.

Elektromos bontás: technológia a környezetvédelem szolgálatában

A bontási munkálatokat a Siemens Real Estate, a Metzner Recycling és a Volvo Construction Equipment közösen valósította meg. A folyamat során két épületet bontottak le, összesen 3 300 m² alapterületen, közel 25 000 m³ térfogattal. A keletkezett 12 800 tonna anyagot szinte teljes egészében újrahasznosították, ezek a helyszínen szolgálnak alapanyagként az új építkezés során.

A hasznosítás mértéke elérte a 96 százalékot: a törmelékek például útalapként, betonhoz keverve vagy újrafeldolgozott álpadlóként nyernek új életet.

„2030-ra klímasemlegessé szeretnénk válni. Ez a projekt lehetőséget adott arra, hogy a bontás során is csökkentsük a CO₂-kibocsátást”

– mondta Daniel Bechmann, a Siemens építésvezetője.

A bontás új szabványa

A teljes munkafolyamat – az épületek belső bontásától a végső elszállításig – elektromos gépekkel történt. A projektben a Volvo haszonjárműveit használták, amelyek a bontási, anyagmozgatási, rakodási és zúzási feladatokat segítették. A lebontott építőanyagokat helyben dolgozták fel, így szinte teljesen elkerülték a külső szállítást, ezzel is csökkentve az ökológiai lábnyomot.

A projekt megvalósításához többek között a Husqvarna Construction robotizált bontási megoldásokkal és pormentesítéssel, az erlangeni városi közművek és más szolgáltatók pedig a háttér-infrastruktúra biztosításával járultak hozzá.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

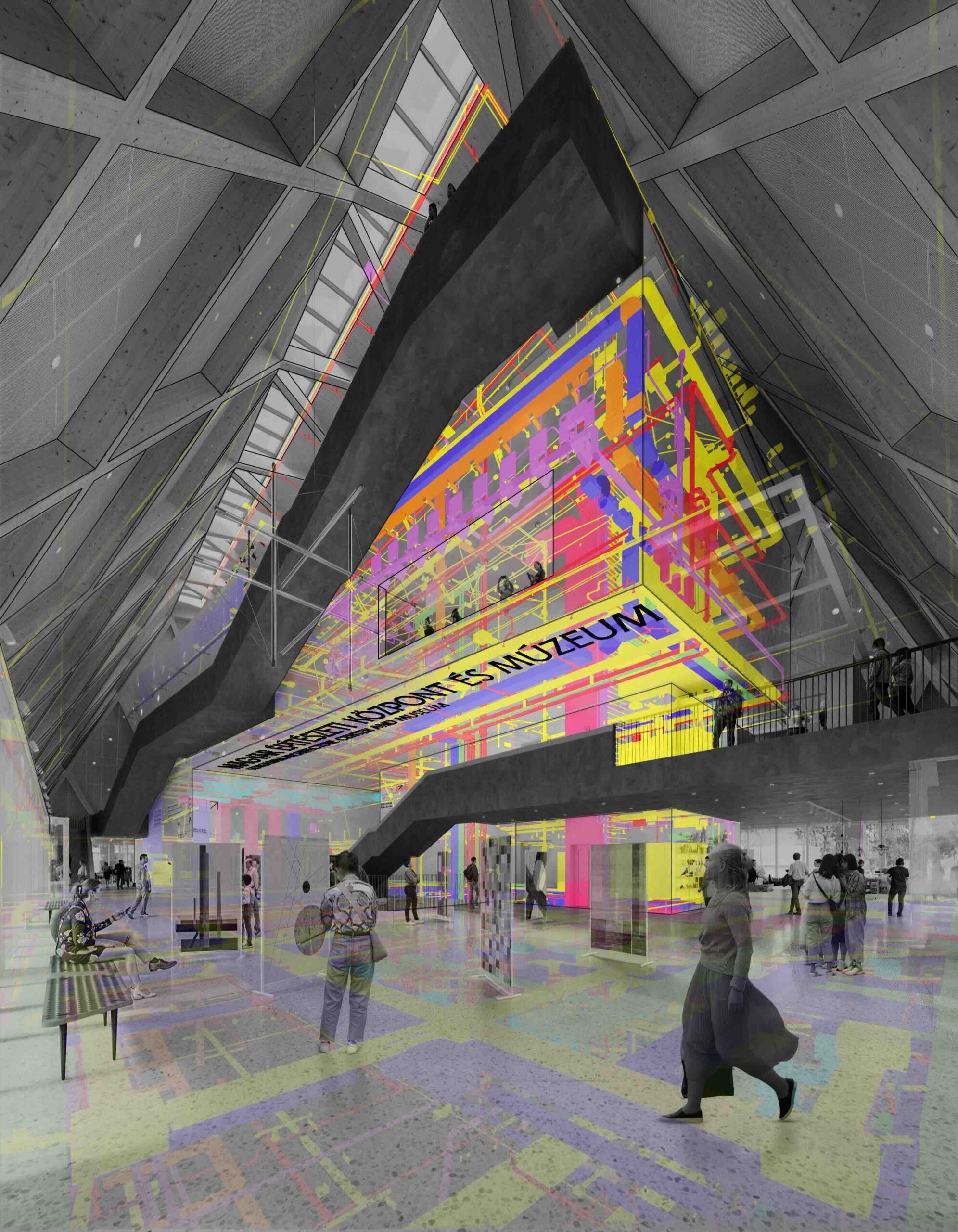

Értékmegőrzés és kortárs tartalom – Készül a Magyar Építészeti Múzeum és Központ

Az építészeti újrahasznosítás jegyében valósul meg a Magyar Építészeti Múzeum és Központ a Városligeti Fasor és a Bajza utca által határolt tömbben.

A munkák során az új főépület mellett két századfordulós műemléki épület és két zártsorú irodaház újul meg, valamint egy mindenki számára nyitott városi közpark is létrejön. A megvalósítás egyedi projektszervezéssel zajlik: a BIVAK és a Tér és Forma Szeged Építéstervező alkotó építészei mellett a CPM Kft. fogja össze a generál feladatokat és készítette el a műszaki dokumentációt, melynek BIM támogatását a DANU Mérnökiroda szakemberei végezték.

A megvalósuló, közel 27 500 m2 hasznos alapterületű épületkomplexum 2100 m2 kiállítóteret, 550 m2 konferencia termet és több mint 2000 m2 korszerű raktár területet foglal magába. A múzeum és dokumentumtár műtárgyai korszerű gépészeti rendszerekkel klimatizált és védett terekbe kerülnek, amelyekben hosszú távon is megoldott a gyarapodó állományok kezelése és digitalizálása. A főépület ikonikus tetőzetét 114712 darab cserép fedi majd 65 különböző színárnyalatban. Az új közpark 107 darab újonnan telepített fával, tematikus játszótérrel, vízjátékkal és vendéglátó egységekkel fogadja a látogatókat.

„A tér élménye meghatározó elem a fejlesztésben. Mindez nemcsak az új főépület egyedi fogadóterét és belső tereit jelenti, hanem a tervezett térszimulációs installációt is, ahol a látogatók megtapasztalhatják a belső terek hangulatát, érzetét meghatározó arányokat 360 fokos vetítéssel és ténylegesen megmozduló mennyezettel és falakkal”

– emeli ki Détári György DLA, a CPM társtulajdonosa és vezető tervezője.

Az épület alkotó udvara a valós méretű modellépítésen túl vetítési helyszínként is szolgálja a múzeumot akár 300 fő befogadóképességgel. „Egy korszerű múzeumban a kiállítás nemcsak a vitrinekbe helyezett statikus tárgyakról szól, hanem bekerülnek interaktív, audiovizuális élményelemek, illetve időszaki kiállítások is, amelyek flexibilis tereket igényelnek. Ahhoz, hogy ezek a lehető legjobb látogatói élményt nyújtsák, elengedhetetlen a háromdimenziós modellek által nyújtott betekintés a tervezett épületek tereibe” – emeli ki Erős Tamás, a DANU BIM szolgáltatásokért felelős partnere.

A Magyar Építészeti Múzeum és Központ tervei az értékmegőrzés és a jövőbe mutató szemlélet jegyében készültek. A múzeum építészeti koncepciójának létrehozásakor kiemelt szempont volt, hogy méltó módon képviselje a hazai építészet múltját, jelenét és jövőjét. Fontos szakmai üzenet az építészeti újrahasznosítás, a felszín feletti építés 75 %-a meglévő értékek megtartásával és újrafunkcionálásával valósul meg, az új főépület a pedig a kortárs építészeti gondolkodást képviselve illeszkedik a meglévő épületek közé. Egy ennyire komplex, sokszereplős projektnél a BIM-alapú tervezés kulcsfontosságú, a kiállítás tervezők, az épület tervezők és a megrendelő közötti kommunikációt és döntéshozatalt is segíti. A BIM modellekre építve biztosítja a tervek magas minőségét, és azt, hogy valóban az elképzelt épület valósuljon meg.

Érdekesség, hogy a bilbaói Guggenheim Múzeum úttörő szerepet játszott a virtuális épületmodellezésben, ez volt a világon az első nagy volumenű projekt, aminél Farnk Gehry és csapata a fejlett CATIA háromdimenziós modellező szoftvert használta, hogy segítségül hívja a BIM-et. A művészi kifejezésmód és a történeti jelleg miatt azonban sok szakember múzeumi és művészeti funkciójú épületek tervezése során még mindig kerüli a BIM-et, ami pedig a korszerű múzeumi tervezés alapja. „A múzeumoknál az építészet, mint művészeti kifejezőeszköz jut jelentős szerephez, de olyan kiállítás-technológia kerülhet az épületbe, ami jelentős hely-, gépészeti- és egyéb igények megvalósítását teszik szükségessé. Ezekre oda kell figyelni a BIM feladatok kapcsán is. Mi ezt a folyamatot csapatmunkaként fogjuk fel, a végrehajtási terv az összes szakággal egyeztetve, velük egyetértésben történt. A digitális modellek segítségével egyszerre több száz dologra is rá tudunk mutatni a tervben. Ennél a projektnél 213.527 modell elem készült, az utolsó időszakban 348 ütközést, problémás részletet találtunk, melyek így még a kivitelezési folyamat előtt korrigálva lettek” – folytatja Erős Tamás.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Mozgásban1 hét ago

A Kia EV5 az elektromos mobilitást az európai vezetők igényeihez szabja

-

Mozgásban2 hét ago

A Forma–1-es Brit Nagydíjon versenyez Molnár Martin a hétvégén

-

Gazdaság2 hét ago

70 ezres drágulás egy hónap alatt, és más érdekességek a KSH és Használtautó.hu első közös statisztikájából

-

Gazdaság2 hét ago

TIME100: a Huawei a világ legbefolyásosabb vállalatai között

-

Okoseszközök1 hét ago

Érkezik Magyarországra az LG vezeték nélküli csúcstévéje, az LG OLED evo M5

-

Okoseszközök5 nap ago

A Samsung kiterjeszti a Galaxy AI-t

-

Mozgásban2 hét ago

Egyedül a vízben – de nem magányosan

-

Okoseszközök2 hét ago

A magyar önkormányzatok is hamarosan új ügyfélszolgálatot kapnak