Ipar

A felújított ABB-robotok ragyogó kilátásokat kínálnak a német motorkerékpár-gyártónak

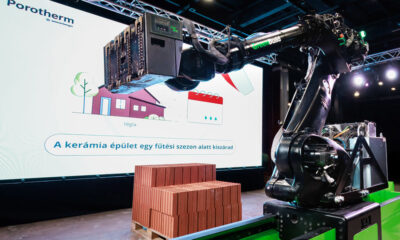

Csillogó tankok, fényes rugóstagok, polírozott króm és porszórásos felületek – a motorkerékpárok esetében elengedhetetlen a vonzó megjelenés.

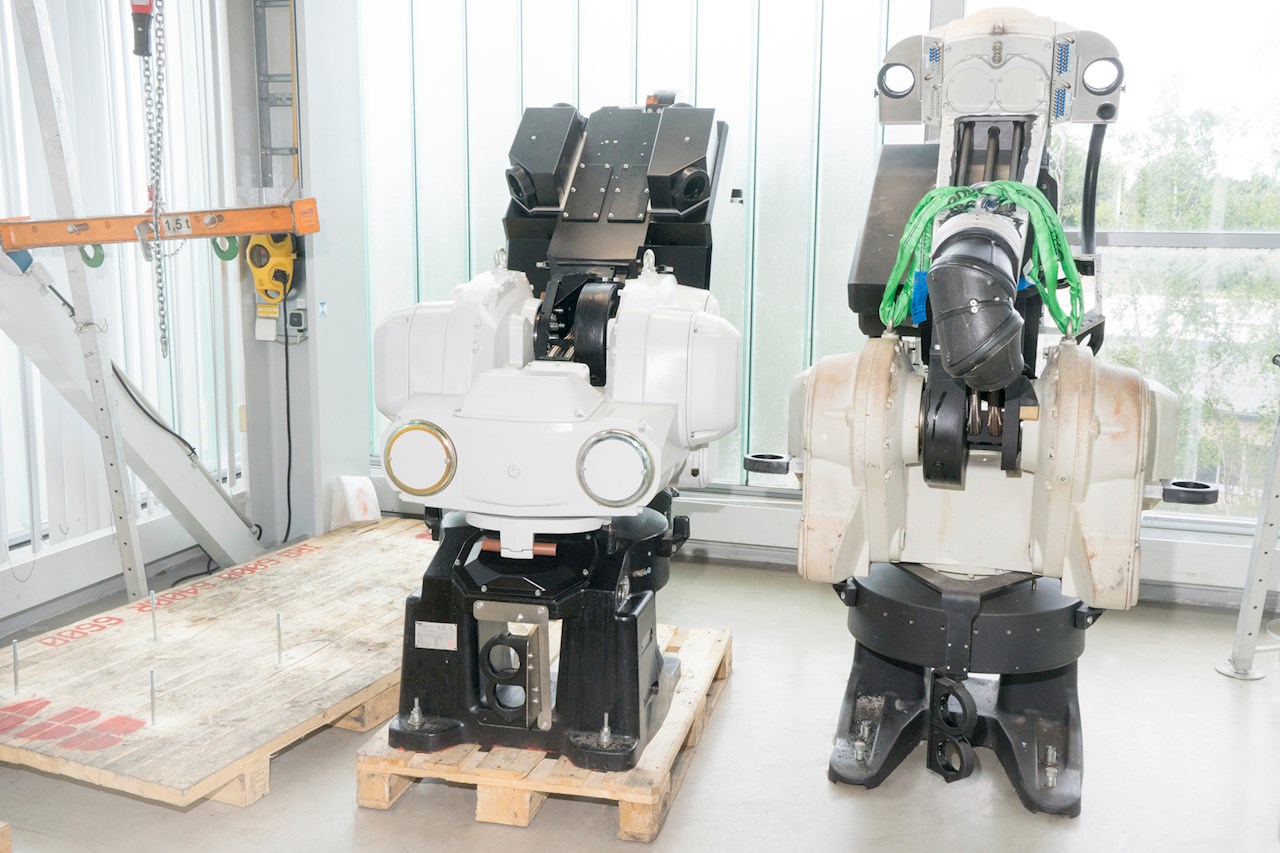

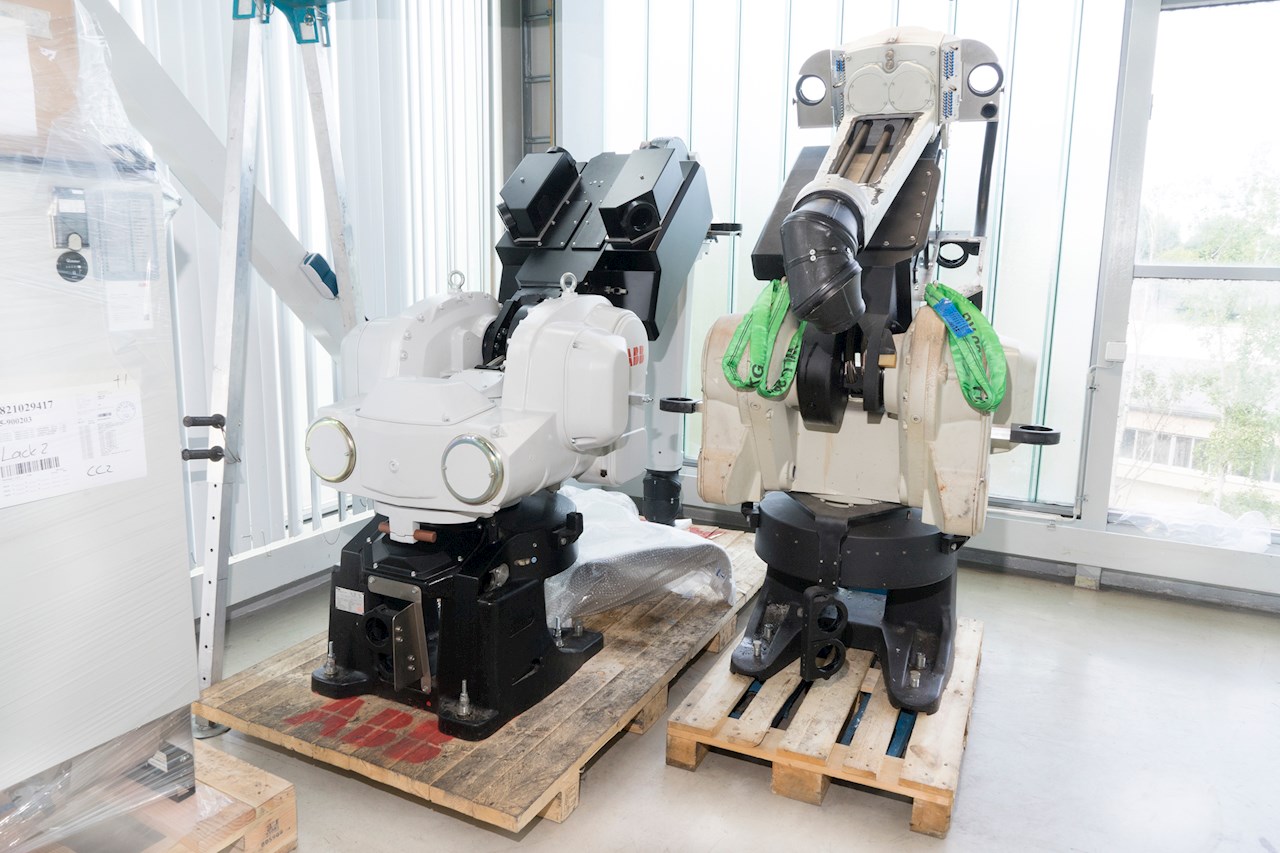

Az egyik német motorkerékpár-gyártónál az ABB robotjai dolgoznak keményen azért, hogy elérjék a járműveknél a kívánt fényezést. Helyüket azonban 8 évnyi fáradhatatlan munka után felújított robotok veszik át. A gyártó és az ABB számára egyaránt kiemelt jelentőségű, szigorú fenntarthatósági előírások értelmében ebben az esetben nem azon volt a hangsúly, hogy a régi készülékeket vadonatújra cseréljék. A megoldást a felújított robotok jelentették, amelyek olyan módon képesek megőrizni a fenntartható és hatékony működést, hogy közben az állásidő minimálisra csökken.

A motorkerékpárok érzelmeket váltanak ki az emberekből. Az egyes alkatrészek vizuális megjelenése is hozzájárul ehhez a hatáshoz, így nem véletlen, hogy a gyártók különös figyelmet fordítanak a karosszériaelemek, a rugóstagok és a tartóelemek fényezésére. Alapfeltétel a minőség és a szaktudás, noha ez a folyamat mára nagyrészt automatizált.

Az ABB ügyfelének berlini üzemében jelenleg összesen 20 darab ABB IRB 5400 típusú robot gondoskodik ennek a feladatnak az ellátásáról. Olyan karosszériaelemeket fényeznek, amelyeket közvetlenül a helyszínen szerelnek be, vagy többek között Ázsiába és Amerikába szállítanak. Az ABB-robotok fényezőműhelyben elért sikereit követően a vállalat fokozatosan, más részlegeken is alkalmazni kezdte őket, ahol olyan feladatokat látnak el, mint a porfestés vagy a hegesztés.

A gyártó 2003-ban helyezte üzembe az első ABB-robotokat, 2014 és 2016 között pedig felújított robotokra cserélték őket. A robotok a szombat délutánok és vasárnap délelőttök kivételével folyamatosan, három műszakban dolgoznak . Az ABB-vel kötött szervizszerződések révén a robotok minden évben alapos karbantartásban részesülnek. Ennek során az ABB kicseréli azokat az alkatrészeket, amelyeknek már nem garantálható a zavartalan működése egy további éven át. A robotok kiváló minősége biztosítja a termékek hosszú élettartamát, és így hozzájárul az ABB ügyfelének fenntarthatósági stratégiájához.

Sok éven át tartó folyamatos használat után azonban eljött az ideje a robotok cseréjének, hogy garantálható legyen a szüntelen, 24 órás működés. Ilyenkor számos lehetőség jöhet szóba:

- A régi robotot le lehet cserélni egy új, ugyanolyan berendezésre.

- A régi robot lecserélhető a legújabb modellre, amely új vagy kiterjedtebb funkciókat kínál.

- A régi robot egy megegyező típusú, felújított robotra is cserélhető.

A korszerű egységek használata hosszú távon számos előnnyel jár, de az üzembe helyezéshez több időre lehet szükség. Ez azért van így, mert egy új eszköz esetében a technikusoknak minden egyes folyamatot, programot és felhasználói felületet ellenőrizniük, adaptálniuk és tesztelniük kell, és szükség szerint módosítaniuk kell a robotcellát is. Ez viszont hosszabb állásidőt eredményez annál, mint ha a robotokat egy ugyanolyan modellre cserélnék le.

Fenntartható és hatékony – csere felújított robotokra

A fenntarthatóság elve alapvető szerepet játszik a gyártó üzemében és az egész vállalatnál is. A német főváros központjában zajló motorkerékpár-gyártás szempontjából nagy jelentőséggel bír az olyan értékes erőforrások takarékos felhasználása, mint a víz, az energia és a nyersanyagok. A legmodernebb technológiák, például a vízbázisú festékek használata, magasra teszi a lécet.

A robotok cseréjének is ugyanezeknek az ambiciózus fenntarthatósági célkitűzéseknek kell megfelelnie, ami könnyen elérhető a régiekkel megegyező típusú, felújított egységek használatával. Ez egy váltott módú cserével valósult meg: a Friedbergben található ABB Robotics javító és felújító központjában a felújított robotokat az ABB a RobotStudio® használatával előzetesen beállította, konfigurálta és beprogramozta az ügyfél számára. A szakemberek a RobotWare 6 szoftver legújabb verzióját telepítették a robotokra, és új vezérlési technológiával látták el őket. A munka keretében az ABB egyúttal finomította és harmonizálta a konfigurációs fájlokat és a paraméterkönyvtárakat is. Ezeknek az átfogó intézkedéseknek köszönhetően az ABB mintegy 40 százalékkal csökkentette az állásidőt ahhoz képest, mint amivel egy új rendszer telepítése járt volna.

A frissítések időtállóvá tették a robotokat, amelyek ráadásként a későbbiekben szükség esetén a legújabb ABB-applikátorokkal – például szórófejekkel vagy rotációs porlasztókkal – is felszerelhetők.

Jövőbeli modell: felújított berendezések cseréje körforgásban

„Ennél a projektnél az ügyfelünkkel folytatott szoros, hosszú távú és bizalomra épülő együttműködés mindkét fél számára kifizetődő volt. Az üzemben lévő robotok használatára vonatkozó know-hownak és az ABB Robotics friedbergi üzeme által kínált átfogó képességeknek köszönhetően gyorsan és az ügyfél által biztosított erőforrások minimális felhasználásával tudtuk elvégezni a szétszerelést, a felújítást, a tesztelést, a beépítést és az üzembe helyezést”

– meséli David Winter, a németországi ABB Robotics rendszerszervizzel foglalkozó projektmenedzsere.

Hogy semmi ne érjen bennünket váratlanul, a csererobotok újbóli üzembe helyezését az ABB szerviztechnikusokból álló csapata támogatta. A csapat készen állt arra, hogy bármikor, azonnal beavatkozzon, de végül nem volt szükség a segítségükre, és a termelést mindössze három hétre kellett leállítani.

Az ABB a jövőben is folytatja a motorkerékpárgyártó-üzemben a körforgásos gazdaság fenntartható megközelítésének megvalósítását, és az IRB 5400 festőrobotokat is a körforgásos megoldással cseréli le. Amikor a festőrobotok elérik tervezett élettartamuknak végét, egy átalakítás után máshol új életet kezdhetnek.

Az ABB felújításra vonatkozó megközelítése egy olyan fenntartható, zárt láncú gazdaságra irányuló elképzelés részét alkotja, amelynek célja a lehető legnagyobb mértékű újrafelhasználás. Általában a robotok 60-80 százaléka használható fel újra, a fennmaradó rész pedig tanúsított újrahasznosító partnerekhez kerül. Az autóiparból visszakapott ABB-robotok szinte mindegyike kap például egy második esélyt, egyötödük pedig akár egy harmadikat is. Ez a megközelítés a költségmegtakarítás mellett a természeti erőforrásokat is kíméli, és csökkenti az energiafogyasztást. Egy robot felújítása körülbelül 75 százalékkal kevesebb szén-dioxid-kibocsátással jár, mint egy új robot gyártása.

Az ABB által tanúsított, felújított robotok esetében a minősítés előtt minden egyes egységnek szigorú ellenőrzésen, részletes átvizsgáláson és egy működési teszten kell átesnie. A felújított ABB-robotokra és -pótalkatrészekre legalább 12 hónapos garancia vonatkozik.

A folyamat

Több éves használat után egy német motorkerékpár-gyártó üzemben az ABB IRB 5400 szériájú fényezőrobotokat azonos típusú, felújított robotokra cserélték le.

A robotok cseréje a gyártás egész hálózatán belül támogatja az ABB-ügyfél ambiciózus fenntarthatósági céljait a „tiszta gyártás” alapelvével összhangban.

A robotokat az ABB Robotics friedbergi javító és felújító központjában varázsolták újjá, állították be, konfigurálták, illetve programozták be a RobotStudio® használatával. Ennek eredményeképpen az ABB mintegy 40 százalékkal csökkentette az állásidőt ahhoz képest, mint amit egy új rendszer telepítése vett volna igénybe.

A felújított egységek használata a költségmegtakarítás mellett a természeti erőforrásokat is kíméli, és csökkenti az energiafogyasztást. Egy robot felújítása körülbelül 75 százalékkal kevesebb szén-dioxid-kibocsátással jár, mint egy új robot gyártása.

A csererobotok újbóli üzembe helyezését az ABB szerviztechnikusokból álló csapata támogatta. Az állásidőt mindössze 5 napra sikerült lecsökkenteni.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal tüntették ki a Hankook Tire Magyarország Kft-t. Az elismerést a dunaújvárosi kórház hagyományos Semmelweis-napi ünnepségén adták át, megköszönve ezzel a vállalat erőfeszítéseit a magas színvonalú egészségügyi ellátás érdekében.

1992 óta minden év július 1-jén, a magyar egészségügy napján ünnepeljük az egészségügyi dolgozókat. Ilyenkor adják át a szakmai elismeréseket az egészségügyben dolgozóknak, és ünnepi megemlékezéseket tartanak szerte az országban.

A Városháza „C” szárnyának a házasságkötő termében megtartott Semmelweis-napi rendezvényen az intézmény új gyakorlatot vezetett be. Saját munkatársaik elismerése mellett első alkalommal köszöntötték azokat a támogatókat, akik elkötelezetten segítik az intézmény működését, fejlesztését. Dr. Szilágyi Örs, a Szent Pantaleon Kórház-Rendelőontézet főigazgatója beszédében kiemelte:

„Hálásak vagyunk a Hankook Tire Magyarország Kft. támogatásáért, az irányunkban tanúsított elkötelezettségért! Együtt, egy közös cél felé haladunk, mely emeli a betegellátás színvonalát és ezáltal a helyi lakosság számára teremt értéket, segíti az egészség megőrzését, a gyógyulást. Példaértékű az ilyen mértékű társadalmi felelősségvállalás és a közösség segítése. Örömünkre szolgál, hogy elsőként a Hankook Tire Magyarország Kft. számára adhatjuk át a Szent Pantaleon Kórház Kiemelt Támogatója díjat!”

A vállalat nevében a díjat Lim Ho Taek, a Hankook Tire rácalmási gyárának ügyvezető igazgatója vette át dr. Szilágyi Örstől.

„Megtisztelő a Szent Pantaleon Kórház elismerése. A Hankooknál hiszünk a hosszú távú partnerségekben és a legfontosabb befektetésnek az itt élő emberek, munkatársaink és családjaik egészségét tartjuk, ezért a jövőben is folytatni kívánjuk a helyi kezdeményezések, intézmények támogatását” – mondta el Lim Ho Taek ügyvezető igazgató.

Az elismeréssel a kórház célja, hogy köszönetet mondjon mindazoknak, akik évek óta segítik az intézmény munkáját. A Hankook Tire idén a gyermekosztály eszközbeszerzését támogatta, 2024-ben dolgozói kezdeményezésre nővérhívó rendszert épített ki a sebészeti osztályon, a korábbi években pedig, EKG berendezéseket adományozott, és orvosi műszerek, lélegeztetőgép beszerzését támogatta, illetve részt vett a szülészeti osztály felújításában, míg a pandémia idején védőfelszereléseket biztosított az intézmény számára. Rendszeres támogatója a kórház Szent Pantaleon Jótékonyság báljának.

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal a Hankook elmúlt évben nyújtott anyagi segítségét ismerték el, amellyel az abroncsgyártó a helyi egészségügyet és a közösséget támogatja.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Újabb lépések az autonóm gyártás fele

Ipari AI emeli magasabb szintre az automatizált anyagmozgatást.

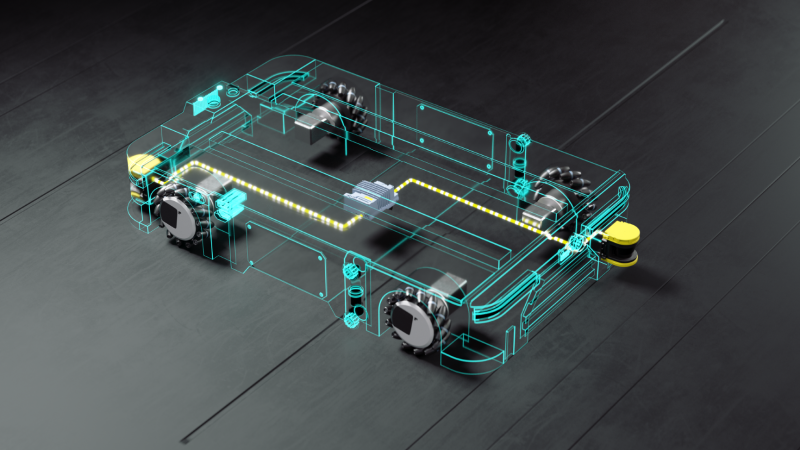

A Siemens új fejlesztéseinek köszönhetően még tovább automatizálható a gyáron belüli anyagmozgatás. A vállalat bejelentette, hogy az ipari mesterséges intelligencián alapuló Operations Copilot rendszerét integrálja a korszerű szállítórendszerekbe.

Gyorsabb telepítés, egyszerűbb üzemeltetés

Ez a fejlesztés jelentősen felgyorsítja és leegyszerűsíti az autonóm mobil robotok (AMR-ek) és az automatizált irányítású járművek (AGV-k) üzembe helyezését és működtetését. Az AGV-k bevezetése különösen összetett és időigényes folyamat, hiszen integrálni kell őket a gyár meglévő IT- és OT-infrastruktúrájába, valamint specifikus feltételekhez – például útvonalakhoz és átrakodóállomásokhoz – kell konfigurálni őket.

A gyorsabb telepítés érdekében a mérnökök az AI-ügynökökkel kibővülő Operations Copilot-ra támaszkodhatnak. A rendszer a járművek szenzorai és kamerái által biztosított adatokból pontos képet alkot a környezetről, valós idejű adatokat gyűjt, és hozzáfér a műszaki dokumentációkhoz is. A mesterséges intelligencia alapú felületen a felhasználók feladatokat is hozzárendelhetnek az eszközökhöz – például anyagok gyártócsarnokon belüli szállítását.

Nagyobb biztonság a mindennapokban

Az AGV-k navigációs és érzékelőtechnológiákkal vannak felszerelve, amelyek lehetővé teszik számukra, hogy biztonságosan és megbízhatóan közlekedjenek a gyártási és intralogisztikai környezetekben – közvetlen emberi beavatkozás nélkül. Amennyiben akadály – például ember vagy tárgy – kerül eléjük, automatikusan lelassítanak, megállnak, vagy kikerülik azt.

A Siemens új, Safe Velocity nevű szoftvermegoldása hibabiztosan felügyeli a járművek sebességét, és lehetővé teszi, hogy a biztonsági lézerszkennerek védőmezői valós időben, dinamikusan igazodjanak a környezethez. A TÜV által tanúsított szoftver kompatibilis különféle AGV-gyártók hardver- és szoftvermegoldásaival, és kiegészíti a meglévő biztonsági rendszereket az ipari szabványok teljesítése érdekében. Emellett csökkenti a további biztonsági hardverek szükségességét, egyszerűsíti a rendszerarchitektúrát, helyet takarít meg a járműveken, csökkenti a mérnöki tervezés komplexitását, és minimalizálja a kábelezési igényeket.

A bejelentésre a világ vezető automatizálási és robotikai szakkiállításán, az automatica rendezvényen került sor.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

A Williams Forma–1-es csapat mérnöke, dr. Kling Sándor is oktatja a Széchenyi István Egyetem motorsportmérnök-hallgatóit

A győri Széchenyi István Egyetem Közép-Európában egyedülálló, angol nyelvű motorsportmérnök-mesterképzésében több neves, a technikai sport világában elismert szakember is szerepet vállal.

Egyikük, dr. Kling Sándor, a Williams Forma–1-es csapat mérnöke nemrég négy témakörben tartott előadásokat a hallgatóknak.

A Széchenyi István Egyetem kiemelkedő szerepet játszik a járműipar kihívásaira válaszolni tudó, a nemzetközi piacon is versenyképes szakemberek gyakorlatorientált képzésében. Az intézmény e küldetésében Közép-Európában egyedülálló motorsportmérnök mesterszakot indított, amelynek első évfolyama idén februárban indult. A két féléves, angol nyelvű kurzus a legkorszerűbb tudást nyújtja a versenyjárművek tervezése, tesztelése és üzemeltetése terén.

Mindehhez a technikai sportok élvonalában tevékenykedő neves szakemberek járulnak hozzá. Közöttük van egy olyan személyiség is, akinek példája jelentős motivációt adhat a fiataloknak, hiszen egyetemi éveit követően rögtön bejutott a Forma–1 világába. Dr. Kling Sándor a Formula Student-versenysorozatban szerzett gyakorlati tapasztalatot, és ennek köszönhetően kapott lehetőséget a Red Bull Racing Forma–1-es csapatánál. A versenymérnök jelenleg a Williams stábját erősíti senior mérnökként, és – bár munkája miatt Angliában él – szívesen vállalt szerepet az unikális képzésben.

„Örömmel mondtam igent a felkérésre, hiszen kitűnő kezdeményezésnek tartom a Széchenyi-egyetem új szakját, emellett fontos számomra, hogy tudásomat és tapasztalataimat továbbadjam az új generációnak”

– mondta el a versenymérnök.

Úgy látja, a képzésnek azért is nagy a létjogosultsága, mert a nemzetközi piacon egyre ismertebbek és elismertebbek a Magyarországról érkező szakemberek.

„Külföldön is látják, hogy jól képzett mérnökök kerülnek ki a hazai felsőoktatásból, akiknek egyre több gyakornoki pozíció elérésére nyílik lehetőségük. Aki ott beválik, állásajánlatot is kaphat az adott csapattól”

– tette hozzá. Az elmondottakat alátámasztja Szakonyi Anna, a Széchenyi-egyetem járműmérnök hallgatójának példája is, aki gyakornokként tevékenykedik a Sauber Forma–1-es csapatánál.

Dr. Kling Sándor négy témában tartott előadást a mesterszak első évfolyamán.

„Külön blokkokban beszéltem a hatékony csapatmunka jelentőségéről, a kötések tervezéséről és használatáról, a Forma–1-es csapatok működéséről, végezetül pedig saját életpályámat is bemutattam a hallgatóknak. Az órák igazán interaktívak voltak, mert a fiatalok nagy érdeklődést mutattak, és rengeteg kérdést kaptam tőlük”

– részletezte. Mint mondta, az elméleti tudás megszerzése mellett nagyon fontos a gyakorlat, amelyre a különböző hallgatói csapatok kiváló lehetőséget biztosítanak.

A győri egyetemen több ilyen is működik, köztük a Formula Student mezőnyének élvonalába tartozó Arrabona Racing Team, a számukra motort fejlesztő SZEngine és a közelmúltban az elektromos járművek közt negyedszer is világcsúcsot felállító SZEnergy Team.

„Én magam a Formula Studentben szereztem tapasztalatot egyetemi éveim alatt, amely kitűnő iskola, hiszen modellezi a Forma–1 világát. A csapatoknak itt is versenyautót kell tervezniük, azt legyártaniuk, biztosítani a pénzügyi hátteret, illetve megfelelő marketingtevékenységet folytatniuk. Az ebben való sikeres részvétel jó ajánlólevél az autóversenyzés nagy istállóihoz is”

– hangsúlyozta.

Dr. Kling Sándor végezetül saját jelenlegi munkájáról is szót ejtett. Kifejtette, senior mérnökként szerkezeti elemzői feladatokat lát el a Williamsnél.

„Főként az autó elejével foglalkozom, kiemelten az első szárnnyal és a gyűrődőzónával. Ezek nagyon izgalmas projektek, hiszen a 2026-ban érvénybe lépő szabályváltoztatások mindkét elemet jelentősen érintik”

– fogalmazott a szakember. Hozzáfűzte, nagyon élvezi a munkáját, és Forma–1-es szerepvállalását egészen addig tervezi, amíg ő és családja is jól érzi magát az ezzel járó életformában.

A Széchenyi-egyetem motorsportmérnök-képzéséről bővebb információ itt olvasható.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás3 nap ago

A Balaton Park Circuit készen áll a MotoGP-re és a World Superbike-ra

-

Ipar2 nap ago

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

-

Egészség2 hét ago

Hogyan hűtsünk okosan és főleg egészségesen az irodát?

-

Okoseszközök2 hét ago

Lezárult a 2025-ös okoszebra-szavazás

-

Ipar2 hét ago

Ipari automatizációval erősít a Delta Technologies

-

Tippek2 hét ago

Ezek szabotálják leggyakrabban a családi utazásokat

-

Okoseszközök2 hét ago

A Samsung Galaxy Watch okosórák éjjel is segítenek egészségesebb mindennapokért

-

Egyéb kategória2 hét ago

Tizedik alkalommal választották Európa legjobb légitársaságának a Turkish Airlines-t