Ipar

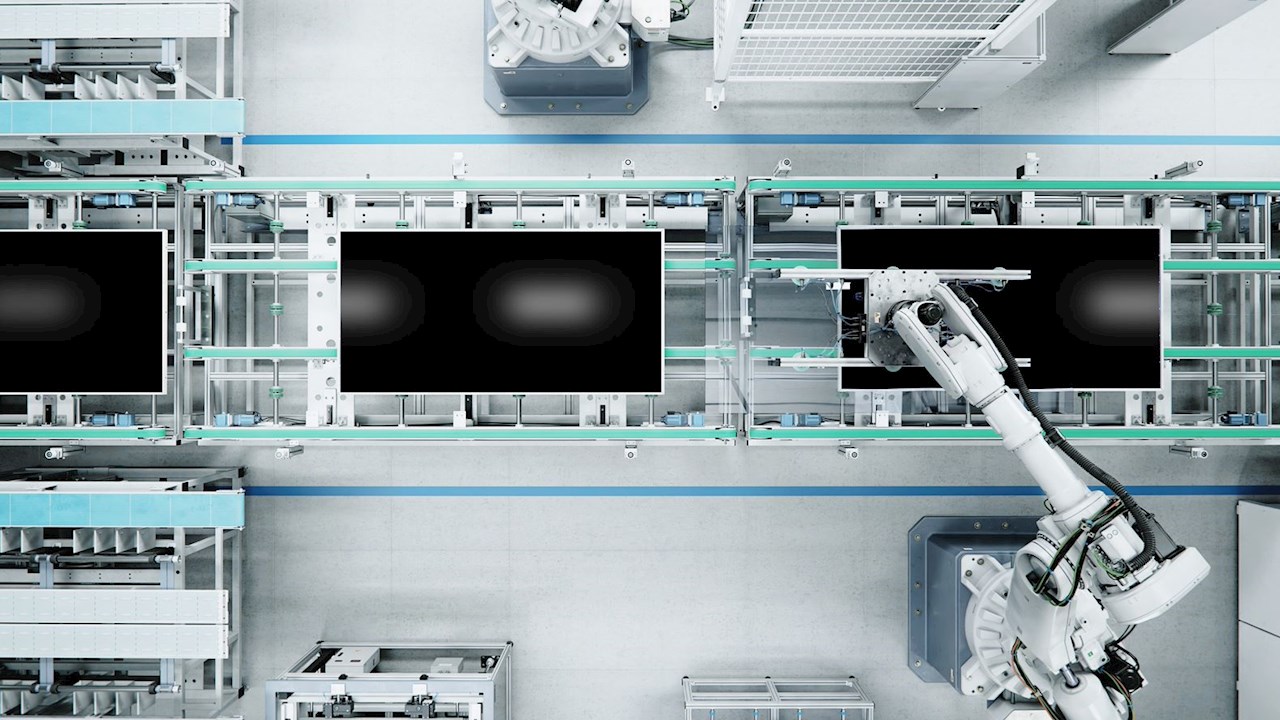

A robotok pontos és alkalmazkodóképes elektronikai gyártást biztosítanak

A robotok segíthetnek az elektronikai gyártóknak optimalizálni a gyártást, valamint gyorsan és rugalmasan adaptálni folyamataikat, hogy lépést tudjanak tartani a fogyasztási termékek rövid életciklusaival.

HT Choong, az ABB Robotics elektronikai szegmensének értékesítési és marketing menedzsere elmagyarázza, hogyan.

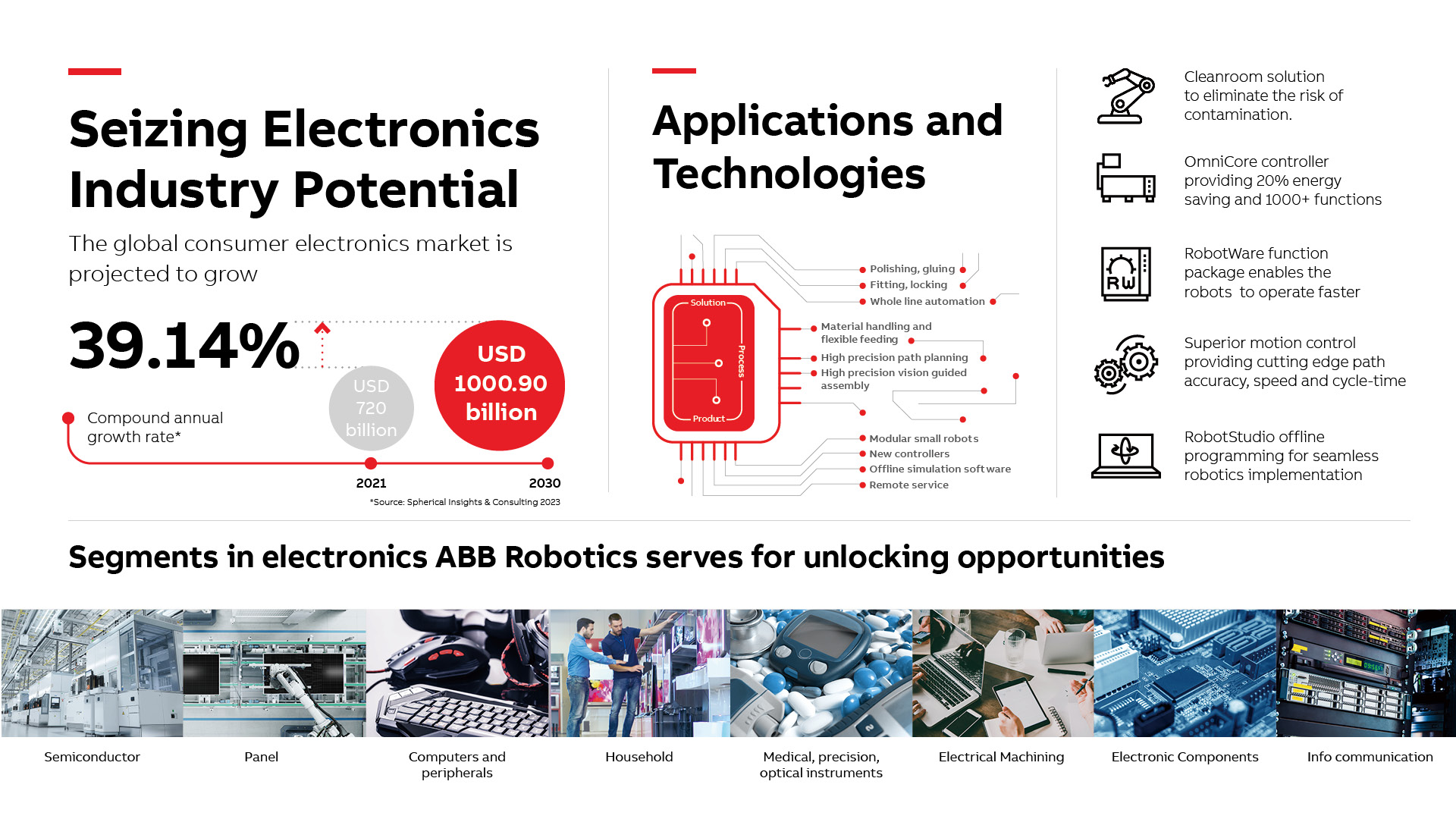

Legyen szó hordható elektronikai eszközökről, mobiltelefonokról, otthoni szórakoztató rendszerekről vagy intelligens járművekről, megállapíthatjuk, hogy a modern fogyasztók imádják az elektronikus kütyüket. Az ezek iránti lelkesedés nem látszik enyhülni, mivel az előrejelzések szerint az elektronikai cikkek globális fogyasztási piacának volumene 2030-ra meghaladja majd az 1050 milliárd dollárt. Ugyanakkor a növekvő kereslet kielégítése során az iparágnak kihívásokkal kell szembenéznie.

Az elektronikai gyártás rendkívül összetett. A nagy alkatrészsűrűség, a többrétegű struktúrák és az apró, kényes alkatrészek hatalmas pontosságot igényelnek az összeszerelés során. A pontosság és az ismételhetőség elengedhetetlen, miközben a gyártási megoldásoknak gyorsnak, hatékonynak, kompaktnak és megbízhatónak kell lenniük.

Eközben a fogyasztók továbbra is ki vannak éhezve a legújabb, „kötelezően beszerzendő” készülékre, ami arra kényszeríti a gyártókat, hogy folyamatosan módosítsák a gyártósorokat az új termékek iránti állandó kereslet kielégítése érdekében. Csak a legrugalmasabb megoldások képesek lépést tartani a változó piaci igényekkel és megóvni a meglévő beruházásokat.

A robotok kiválóan alkalmasak a fogyasztási elektronikai ipar támogatására a gyártás minden szakaszában, az alkatrészgyártástól és a NYÁK-összeszereléstől (nyomtatott áramköri lapok összeszerelése) a tesztelésig és a késztermékek csomagolásáig. Sőt, a szimulációs szoftverek legújabb generációja lehetővé teszi a felhasználók számára, hogy a robotokat virtuálisan „megtanítsák” új feladatokra, mielőtt bármilyen változtatást eszközölnének a fizikai gyártósoron. Ez az új feladatok és eljárások zökkenőmentesebb bevezetését eredményezi, lehetővé téve a gyártók számára, hogy szükség szerint gyorsabban és rugalmasabban alkalmazkodjanak az új igényekhez.

Megfelelni a kihívásoknak, megragadni a lehetőségeket

A robotok általában rugalmasabbak, mint a hagyományos gépek, mivel szükség szerint programozhatók új feladatok elvégzésére. Az ABB robottervezési és programozási szoftvere, a RobotStudio® ezt az alkalmazkodóképességet a következő szintre emeli.

A RobotStudio kategóriájában legjobb virtuális vezérlőtechnológiája a képernyőn megjelenő szimulációt (vagy digitális ikreket) használja arra, hogy pontosan megjelenítse, a robot miként fog mozogni élőben, a gyártósoron. Ez a modell lehetővé teszi a vállalatok számára, hogy virtuális környezetben építsenek, teszteljenek és finomhangoljanak robotberendezéseket, még mielőtt bármilyen változtatást tennének a valós gyártósoron. Ez felgyorsítja az üzembe helyezést, minimalizálja az üzemzavarok számát, és nagyságrendekkel növelheti a termelékenységet.

Az ABB robotok előnyei azonban itt még nem érnek véget.

Az elektronikai alkatrészek aprók, és az összeszerelés során felmerülő bármilyen pontatlanság súlyosan befolyásolhatja a gyártási teljesítményt és a hibák számát. Az ABB robotjai pontosak, és magas fokon biztosítják az ismétlődő pozícionálást és stabilitást, amelyek együttesen növelik a termelés mennyiségét, hatékonyságát és kibocsátóképességét. Ezt az ABB TrueMove és QuickMove mozgásvezérlési technológiái teszik lehetővé, amelyek nagy pontosságot, sebességet, ciklusidőt, programozhatóságot és külső eszközökkel való szinkronizálást tesznek lehetővé.

A sebességet és a pontosságot tovább növeli az innovatív High Speed Alignment szoftver, amely vizuális szervótechnológiát biztosít a hattengelyes robotokhoz. Ez az elektronikai gyártáshoz kifejlesztett, egyedülálló technológia 70 százalékkal csökkenti a ciklusidőt, miközben 50 százalékkal növeli a pontosságot, így lehetővé teszi a nagy precizitást olyan alkalmazásokban, mint az összeszerelés, az alkatrészek rendezése/irányba állítása, a munkadarab szerszámba való befogása vagy behelyezése, valamint az alkatrész készülékbe helyezése.

Az ABB robotportfóliójában olyan modellek is megtalálhatók, amelyek alkalmasak tisztatéri használatra, ahol több funkció együttesen minimalizálja a szennyeződés kockázatát. Ezek közé tartozik az ellenálló külső festés, amely nem oldódik fel, ha tisztítószerekkel érintkezik, és a kialakítás, amely minimalizálja a baktériumoknak megtelepedést elősegítő rések mennyiségét. A részecskeszűrő és a teljesen zárt kialakítás megakadályozza, hogy a zsír, az olaj és a részecskék beszennyezzék a termékeket.

Az ABB ESD (elektrosztatikus kisülés) elleni védelemmel ellátott robotokat is kínál.

Az ABB helytakarékos kisméretű robotjai különösen hasznosak a kisebb elektronikai készülékek gyártásához. Ezek közé tartozik az IRB 1010, amely akár 1,5 kg hasznos terhet is képes kezelni, és kategóriájában vezető, 0,01 mm-es ismétlési pontosságot kínál. Emellett 30 százalékkal kisebb, mint a korábbi modellek. Hasonlóképpen, az IRB 1100 optimalizált, 10 százalékkal kisebb helyigénnyel és több mint 20 százalékkal kisebb tömeggel rendelkezik a szűk helyen való könnyebb telepítés érdekében.

A vezető globális beszállítónak számító ABB Robotics globális szerviztámogatást és a robotok, az alkalmazásspecifikus robotcellák és a funkciócsomagok széles termékportfólióját kínálja, amelyek célja a specifikáció és a telepítés megkönnyítése. A legmagasabb szintű teljesítmény, üzemidő és élettartam biztosítása érdekében egyedi szolgáltatási csomagok alakíthatók ki, legyen szó akár egyetlen robotról, alkalmazáscelláról vagy teljes rendszerről. A több mint 53 országban és több mint 100 helyszínen működő, több mint 1300 szervizes szakemberből álló globális támogatási hálózat biztosítja, hogy bármilyen probléma vagy kérdés gyorsan megoldható legyen, és a szakértői segítség és támogatás éjjel-nappal elérhető legyen.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

PLC programozási hibák, amelyek milliókba kerülhetnek

Az ipari automatizálás egyik legkritikusabb eleme a PLC programozás. Egy jól megírt vezérlőprogram stabil, biztonságos és hatékony működést biztosít, míg a hibás logika, a hiányos dokumentáció vagy a nem megfelelő tesztelés súlyos termeléskiesést, selejtet vagy akár balesetveszélyes helyzeteket okozhat. A modern gyártási környezetben, ahol a leállások percek alatt is jelentős pénzügyi veszteséget eredményeznek, a PLC szoftver minősége üzletkritikus tényezővé vált.

Miért ennyire kritikus a PLC program minősége?

A PLC nem csupán egy vezérlőegység: a teljes gyártási folyamat „idegrendszere”. Ha a program hibás döntéseket hoz, az hatással lehet a gépek működésére, az energiafelhasználásra, a termékminőségre és a munkabiztonságra is. Ezért különösen fontos, hogy a fejlesztést tapasztalt szakemberek végezzék, akik ismerik a nemzetközi szabványokat és az ipari környezet kihívásait. A GAL Mérnöki Iroda hivatalos Siemens Partner, így a legkorszerűbb technológiákra és gyártói “best practice”-ekre építve képes stabil és hosszú távon fenntartható megoldásokat tervezni.

A PLC program minősége közvetlenül befolyásolja a gyártás folyamatosságát, a selejtarányt, az energiahatékonyságot, a karbantartási költségeket és az üzembiztonságot. Egyetlen rosszul kezelt hibaág vagy nem megfelelő időzítés dominóhatást indíthat el a teljes rendszerben, amelynek következményei gyakran csak napokkal később jelentkeznek.

Gyakori PLC programozási hibák és következményeik

Rossz kódstruktúra és átláthatatlan logika

Az “ad hoc” módon felépített programok rövid távon működhetnek, de hosszú távon karbantarthatatlanná válnak. Ha a logika nem moduláris és nem követ szabványos felépítést, egy kisebb módosítás is váratlan hibákat okozhat. Ilyenkor a hibakeresés időigényessé válik, a rendszer stabilitása romlik, és a mérnöki költségek is jelentősen megnőnek.

Hiányos vagy nem létező dokumentáció

Sok ipari rendszer évekig működik megfelelő dokumentáció nélkül. Amikor hiba lép fel vagy fejlesztés válik szükségessé, a szakemberek kénytelenek visszafejteni a program működését. Ez nem szimplán időigényes, hanem komoly kockázatot is hordoz: egy rosszul értelmezett logikai kapcsolat újabb hibákat idézhet elő, miközben a termelés áll.

Nem megfelelő hibakezelés

A PLC programok gyakran az ideális működési körülményekre készülnek, miközben a valós ipari környezet tele van bizonytalanságokkal. Szenzorhibák, kommunikációs zavarok vagy mechanikai rendellenességek esetén a nem megfelelően kezelt kivételek gépsérüléshez, selejtgyártáshoz vagy akár balesetveszélyes helyzetekhez vezethetnek.

Elégtelen tesztelés és szimuláció

Az egyik leggyakoribb és legköltségesebb hiba a tesztelési fázis alulértékelése. Ha a logikai hibák csak az éles üzemben derülnek ki, a gyártósor leállítása, a sürgősségi javítások és az elveszett termelési idő jelentős pénzügyi veszteséget okoz. A szimulációs környezetben végzett tesztelés ezzel szemben lehetővé teszi a kritikus hibák kiszűrését még az üzembe helyezés előtt.

Biztonsági hiányosságok és kiberkockázatok

Az ipari rendszerek hálózatba kapcsoltsága új kockázatokat hozott. Egy nem megfelelően védett PLC rendszer sebezhetővé válhat külső beavatkozásokkal szemben. A termelés leállítása, az adatok manipulálása vagy a rendszerek szabotálása ma már valós fenyegetés, amely megfelelőségi és üzletmenet-folytonossági problémákat is okozhat.

Hogyan kerülhetők el ezek a költséges hibák?

A PLC programozási hibák megelőzése nem egyetlen lépésen múlik, hanem tudatos mérnöki szemléletet igényel. A strukturált fejlesztési módszertan, a moduláris programfelépítés és a szabványos elnevezések alkalmazása átláthatóbbá és karbantarthatóbbá teszi a rendszert. A részletes dokumentáció biztosítja, hogy a későbbi módosítások és hibakeresések gyorsan és biztonságosan elvégezhetők legyenek.

Legalább ilyen fontos az alapos tesztelés és szimuláció, amely lehetővé teszi a hibák kiszűrését még az éles üzem előtt. Emellett a kiberbiztonságot már a tervezési fázisban integrálni kell a rendszerbe, hiszen a modern ipari környezetben a biztonság nem utólagos kiegészítés, hanem alapkövetelmény.

Ebben a folyamatban kulcsszerepe van a tapasztalt mérnöki partner bevonásának. Egy szakértő csapat amellett, hogy elkészíti a programkódot, rendszerszinten vizsgálja a működést, optimalizálja a folyamatokat, és olyan megoldásokat tervez, amelyek hosszú távon is stabilan és hatékonyan működnek.

A professzionális PLC programozás mint üzleti előny

A PLC programozás minősége közvetlen hatással van a vállalat versenyképességére. A stabil és jól optimalizált vezérlés csökkenti az állásidőt, javítja a termékminőséget, növeli az energiahatékonyságot és támogatja a jövőbeli bővíthetőséget. Mindez költségmegtakarítást, kiszámíthatóbb működést és nagyobb ügyfélbizalmat is eredményez.

A professzionális automatizálás tehát nem költség, hanem stratégiai befektetés. Azok a vállalatok, amelyek időben felismerik a magas színvonalú PLC fejlesztés jelentőségét, hosszú távon megbízhatóbb működést, kevesebb kockázatot és jelentős gazdasági előnyt érhetnek el.

Ha a cél a megbízható, biztonságos és jövőálló ipari automatizálás, a PLC programozás minősége nem kompromisszum kérdése, hanem a siker egyik legfontosabb alapköve. A GAL Mérnöki Iroda szakértelmére a teljes folyamat során számíthat. Vegye fel velük a kapcsolatot és tegye meg az első lépést a stabil működés felé!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Dominálnak a személyes kapcsolatok a hazai villanyszerelőknél

Az új termékekről és megoldásokról főként személyes kapcsolataik révén tájékozódnak, részletes technikai információt leginkább a gyártói weboldalakról gyűjtenek, viszont ha munka közben szakmai segítségre van szükség, akkor elsősorban kollégáikra támaszkodnak – többek között ez derült ki a Schneider Electric magyarországi villanyszerelők körében végzett felméréséből.

A kutatás arra is rámutatott, hogy a termékek kiválasztásánál a minőség és a megbízhatóság a legfontosabb szempont a hazai villanyszerelők számára.

Honnan tájékozódnak az újdonságokról, kitől kérnek szakmai segítséget, ha elakadnak egy munka során, hogyan tanulják meg az új dolgokat, mennyire nyitottak arra, hogy képzéseken vegyenek részt – többek között ezekre a kérdésekre kereste a választ a Schneider Electric átfogó, magyarországi villanyszerelők körében végzett kutatása. A felmérésben résztvevő 343 szakember válaszai alapján jól látszik, hogy a személyes kapcsolatok továbbra is kulcsfontosságúak a munkájuk során, de egyre többen élnek a digitális eszközök nyújtotta lehetőségekkel is.

Nyitottak a tanulásra a hazai villanyszerelők

Ehhez megfelelő eszközökre is szükség van, és a felmérés alapján a mobiltelefon toronymagasan vezet: a válaszadók 60%-a ezt használja leggyakrabban a munkájához. A második legnépszerűbb mobileszköz a laptop, a válaszadók közel harmada támaszkodik erre a készülékre munkája során, míg a táblagépet és az asztali számítógépet összesen 10 százalék preferálja. Mindössze egy válaszadó jelezte azt, hogy egyiket sem használja a felsorolt berendezések közül.

A kutatásban résztvevők közel fele a szakmai támogatások közül a technikai útmutatókat és kiadványokat preferálja. Tíz százalék körül van a gyakorlati, személyes jelenléttel járó képzéseket és a gyártó képviselőjével történő konzultációt preferálók aránya, és a válaszadók 7-7 százaléka jelezte, hogy inkább az online képzésekre vagy a mobilalkalmazásokra, konfigurátorokra támaszkodik.

A felmérés egyik fontos tanulsága, hogy a hazai villanyszerelők nyitottak arra, hogy új dolgokat tanuljanak. A válaszadók több mint fele biztosan részt venne online képzéseken, további 44 százalék pedig azt jelezte, hogy nyitott rá, de a témától is függ, hogy bekapcsolódna-e az oktatásba. A kutatásban résztvevő szakemberek mindössze 4 százaléka nem venne részt online képzésben.

A személyes jelenléttel járó oktatások esetében kicsit más a helyzet, a válaszadók 56 százaléka akkor csatlakozna ilyen programhoz, ha számára releváns tartalommal fut, 37 százalék viszont teljes mértékben nyitott ilyen képzésre, az elutasítók aránya pedig 7 százalék.

Személyes kapcsolatok

A felmérés alapján a kommunikációs platformok közül az e-mail az elsődleges, a válaszadók 90 százaléka ilyen formában szeretne ajánlatokat, híreket, technikai információkat kapni. A Viber, a Facebook Messenger, valamint a telefonhívások főként a gyors információcserék esetében jöhetnek szóba. Ha viszont arról van szó, hogy az új termékekről, technikai megoldásokról milyen forrásból tájékozódnak a hazai villanyszerelők, akkor egyértelműen a személyes kapcsolatok dominálnak.

Minőség és megbízhatóság

A felmérés során a Schneider Electric rákérdezett arra is, hogy a villamossági termékek kiválasztásakor milyen szempontok alapján döntenek a hazai villanyszerelők. Messze a legfontosabbnak a minőség és megbízhatóság bizonyult, a válaszadók 81 százaléka helyezte ezt első helyre, míg az ár és a műszaki támogatás egyaránt 5-5 százalékuknál számít döntő tényezőnek.

„A kutatásból jól látszik, hogy bár a személyes kapcsolat továbbra is fontos a villanyszerelőknek, egyre többen nyúlnak digitális eszközökhöz és online tartalmakhoz, amikor információra van szükségük vagy elakadnak munka közben. A Schneider Electric ezt felismerve hozta létre a mySchneider alkalmazást, amelyen keresztül a felhasználók kapcsolatba léphetnek az ügyfélszolgálattal, elérhetik szakértőinket, vagy akár böngészhetnek a műszaki kiadványokban, katalógusokban is. Ráadásul most extra lehetőséget is kínálunk a hazai villanyszerelőknek a mySchneider Hűségprogram révén, amelyben szinte minden Schneider Electric termékvásárlás számít. A kezdeményezésben részt vevő szaküzletek országos hálózatában vásárlásaikkal pontokat gyűjthetnek a villanyszerelők, amiket értékes ajándékokra válthatnak be, emellett pedig élvezhetik a szakmai közösség további előnyeit is”

– mondta el Géczy Áron, a Schneider Electric magyarországi marketingigazgatója.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Az AI kilépett a chatablakból: 2026-ban már helyettünk foglal, vásárol és dönt

2025 nagy nyertesei: azok a weboldalak, amelyek megtanulták etetni az AI-t.

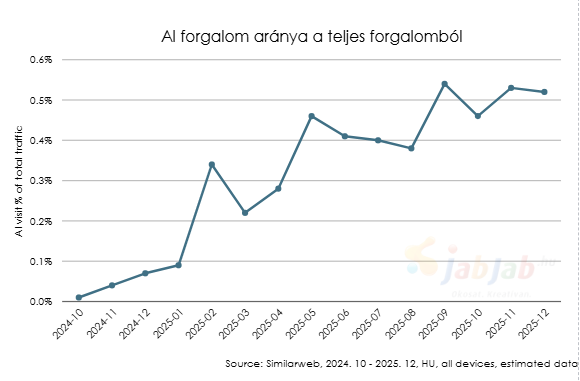

A mesterséges intelligencia új szintre lépett: 2026-ban az agentic AI modellek váltják fel a hagyományos, statikus „kérdezz–felelek” alapú chatbotokat. A technológia nemcsak a marketinget és az ügyfélszolgálatot formálja át, hanem az online vásárlás, a keresés, a szolgáltatásfoglalás és az üzleti adatkezelés teljes ökoszisztémáját is – derül ki a JabJab digitális marketing ügynökség legfrissebb AI Traffic Index elemzéséből.

„A következő nagy digitális forradalom nem a chatbotokról, hanem az autonóm AI-agentekről szól, amelyek maguktól keresnek, választanak, foglalnak, vásárolnak és üzleti döntéseket készítenek elő. Mindez azt jelenti, hogy a következő években már nem csak emberek lesznek a célközönségünk, hanem autonóm szoftverek, amelyek önállóan döntenek. Ez gyökeresen új játékszabályokat jelent minden digitális szereplő számára”

– mondja Geiger Tamás, a JabJab Online Marketing operatív vezetője.

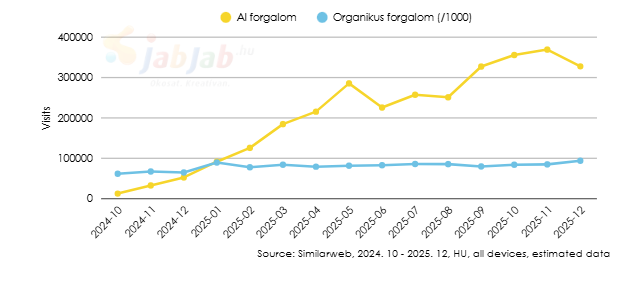

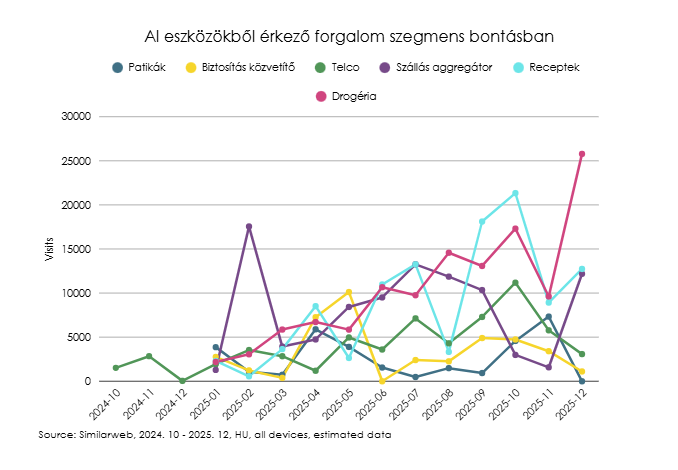

Stabil és növekvő organikus forgalmat mér a JabJab AI Traffic Index

Három évvel az LLM-eszközök (AI-asszisztensek, amelyekkel beszélgetni lehet) berobbanása után egyértelműen látszik, hogy a mesterséges intelligencia alapjaiban formálja át a felhasználói döntéshozatalt. Eközben a korábban várt drasztikus organikus forgalomcsökkenés továbbra sem következett be. A JabJab digitális marketing ügynökség legfrissebb elemzése szerint a forgalom nemhogy stabil maradt, de több területen látványosan nőtt is 2025 negyedik negyedévében.

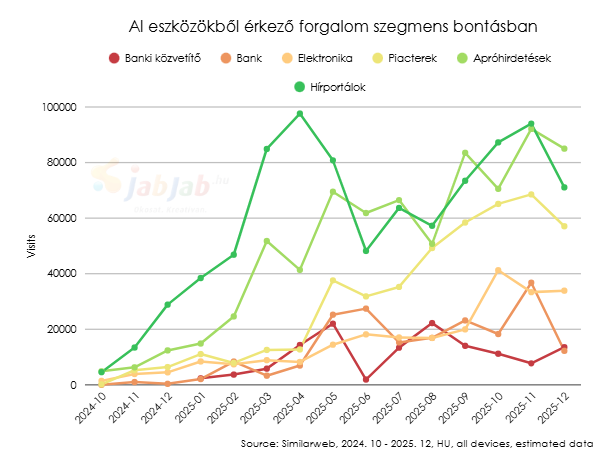

Az AI Traffic Index vizsgálat – melyet az ügynökség negyedévente elkészít – 12 szegmens adatait dolgozza fel, a hírportáloktól a piactereken és elektronikai webáruházakon át egészen a drogériákig és szállásaggregátorokig. A korábbi 6-ról 12-re bővített mintában visszatükröződik az előző kutatási eredmény: a mesterséges intelligencia eszközök szerepe egyre meghatározóbb, de nem vesznek el forgalmat a weboldalaktól, sokkal inkább új típusú csatornát nyitnak.

Az AI a karácsonyi vásárlásba is belépett

Az év eleji februári és májusi forgalmi csúcsok után 2025 szeptemberében újabb, kiemelkedő hullám érkezett. Ez azt mutatja, hogy a felhasználók már nemcsak az azonnali problémák megoldásához használják az AI-t, hanem komplexebb élethelyzetek – például éves tervezés vagy karácsonyi vásárlás – előkészítéséhez is. Az év végi adatok alapján az elektronikai webáruházak voltak a 2025-ös év utolsó negyedévének egyik nagy nyertesei. Az AI-eszközök itt nemcsak inspirációt adtak, hanem valódi forgalmat is tereltek, különösen a termék-összehasonlításoknál. A drogériák számára a „last minute” ajándékozási időszak hozott kiugrást. A receptoldalaknál az októberi keresési hullám a mesterséges intelligencia inspiráció szezonális szerepét mutatja. A szállásaggregátoroknál a téli és nyári utazástervezéshez kapcsolódó mesterséges intelligencia használat egyértelmű csúcsokat rajzolt ki – derül ki a JabJab AI Traffic Index elemzéséből.

Az AI már nem csak válaszol – hanem cselekszik is

Míg a generatív AI (pl. a korai ChatGPT-verziók) elsősorban szövegeket gyártott és statikus információt adott, addig az agentic AI már önállóan megérti a célt, megtervezi a szükséges lépéseket, külső rendszerekkel kommunikál, lekér adatokat és engedély esetén végre is hajt műveleteket, akár foglalást, vásárlást vagy adatfrissítést. Egy olyan egyszerű utasítás, például, hogy „Foglalj 3 napos berlini üzleti utat 500 eurón belül!” több tucat háttérfolyamatot indít el: ár-összehasonlítást, készletellenőrzést, ajánlatoptimalizálást és akár tranzakciót is. Ez a működés pedig nem más, mint a digitális asszisztensek teljes újradefiniálása. A cégeknek most nemcsak a felhasználók, hanem a döntést hozó AI-agentek számára is érthetővé kell tenniük adataikat.

Ahol döntés születik, ott kockázat is van – új governance kell

Az autonóm AI-agentek megjelenése nemcsak technológiai, hanem stratégiai és etikai kihívás is. A JabJab szakértői szerint a legnagyobb kockázatok a hibás adatsorok alapján hozott AI-döntések, a felelősségi körök elmosódása, az érzékeny adatok nem megfelelő kezelése, a külső API-k felé történő véletlen adatszivárgás, valamint a reasoning (érvelés) hibái lehetnek.

„A vállalatoknak most kell eldönteniük, milyen mértékben adnak át jogköröket az agenteknek, és hol tartják meg az emberi kontrollt. A ‘human-in-the-loop’ megoldás lesz az egyik legfontosabb védekezési pont”

– hangsúlyozza Geiger Tamás.

Nem a jövő, ez már a jelen: aki kimarad, lemarad

Az agentic AI nem ígéret, nem koncepció és nem távoli fejlesztés: 2026-ra valós üzleti szereplővé vált. Azok a vállalatok, amelyek strukturált adatokkal láthatóvá válnak az agentek számára, az API-kon keresztül cselekvőképessé teszik rendszereiket, kompatibilissé teszik adatforrásaikat és világos AI-jogköröket határoznak meg, óriási versenyelőnyhöz jutnak a tranzakcióalapú mesterséges intelligencia világban. A többieket viszont kétségkívül átugorják az agentek és velük együtt a fogyasztók is.

Az AI Traffic Index elemzés teljes tartalma és a trendeket bemutató grafikonok elérhetők a JabJab weboldalán.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Gazdaság2 hét ago

IT-tehetségek reflektorfényben – átadták a K&H STEM pályázat elismeréseit

-

Okoseszközök2 hét ago

Kipchogéval közösen fejlesztett új futóórát mutat be a Huawei

-

Ipar2 hét ago

Mapei: az építési engedélyek megugrása már az élénkülés előjele

-

Gazdaság2 hét ago

Az alkalmazkodóképesség lett az üzleti siker kulcsa – Forvis Mazars C-suite Barometer 2026

-

Egészség2 hét ago

Egy évtizeden belül megduplázódhat az info-bionika piaca

-

Egészség2 hét ago

Az okosotthon mint egészségvédelmi eszköz: új korszak a lakókörnyezetben

-

Gazdaság2 hét ago

Nincs innováció társadalmi és gazdasági haszon nélkül

-

Gazdaság1 hét ago

Magyar kutatók eredményei formálják az autonóm járművek és robotika jövőjét