Ipar

Forradalmi megoldás az építőiparban

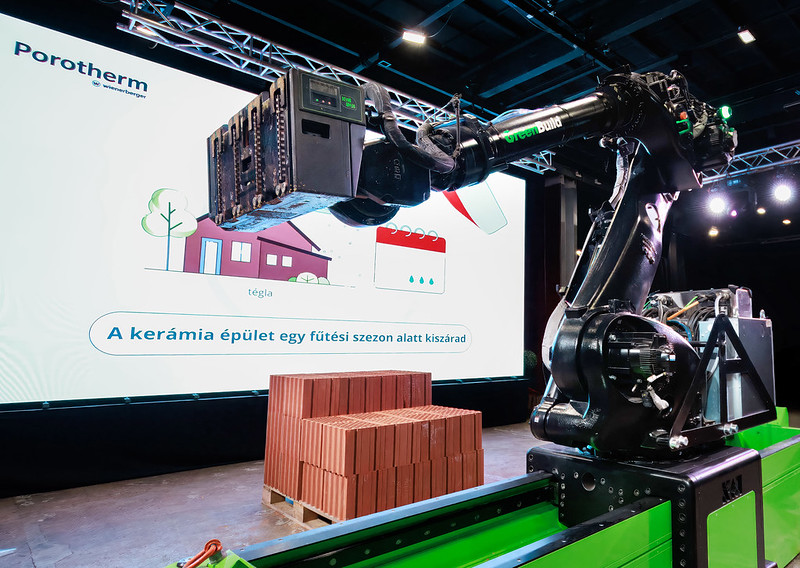

Falazórobotot mutatott be a Wienerberger Magyarországon

Magyarországra is megérkezett a Wienerberger új falazórobotja, amely teljes kőművescsapatok munkáját láthatja el az építkezéseken. Az innovatív technológiai fejlesztés gyorsan, tökéletes pontossággal dolgozik, és megoldást kínál az építőipart sújtó jelentős munkaerőhiányra. Az építőanyaggyártó magyar csapata azon dolgozik, hogy a robotot minél előbb a hazai kivitelező cégek rendelkezésére bocsájtsa, így javítva az építkezések hatékonyságát és minőségét.

Több száz építőipari szakember, kivitelező, beruházó és kereskedő társaságában mutatkozott be idehaza a WLTR – ejtsd Valter – névre keresztelt innovatív falazórobot. A piacvezető építőanyaggyártó Wienerberger és a cseh GreenBuild forradalmi újdonsága óránként akár 10 négyzetméter falazat kivitelezésére képes tökéletes pontossággal, akár 3,25 méteres magasságig. A kereskedelmi, ipari, valamint lakóépületek külső-belső teherhordó falainak és válaszfalainak felépítésére alkalmas robot hozzávetőleg egy ötfős kőműves csapat munkájának megfelelő kapacitással rendelkezik. WLTR a falazóelemeket a tervrajzot pontosan követve, gépi precizitással helyezi el, ezáltal kiküszöbölve a hibázás lehetőségét és biztosítva a munka egyenletes minőségét.

Az építőipar egyre súlyosbodó munkaerőhiánnyal néz szembe egész Európában, amely nemcsak az építkezések költségeit növeli, de a kivitelezések idejét is jelentősen meghosszabbítja. Ezzel az egyedi fejlesztéssel a Wienerberger célja, hogy megoldást kínáljon a szakemberhiánnyal küzdő építőipari cégek problémáira, és jelentősen hozzájáruljon az építőipari hatékonyság növeléséhez.

„A WLTR falazórobot nem csupán egy egyedülálló technológiai fejlesztés, hanem valós megoldás egy égető piaci igényre. A munkaerőhiány ugyan nem az egyedüli probléma az ágazatban, de jelentős gondokat okoz, és ezzel együtt a fenntartható megoldások és a hatékonyság javítása iránti igény is folyamatosan nő”

– mondta Potos János, a Wienerberger Zrt. kereskedelemért és marketingért felelős igazgatósági tagja.

„Különösen büszkék vagyunk arra, hogy ezzel a megoldással egy olyan nagy múltra visszatekintő, ma is meghatározó szerepet betöltő építőanyagot, mint az égetett kerámia, sikerült a legmodernebb technológiával párosítani. A Wienerberger célja, hogy a kiváló minőségű kerámia építőanyagok mellett olyan megoldásokkal segítse az építőipari szereplők munkáját, amik javítják a kivitelezések minőségét, valamint csökkentik az építkezések idejét és költségeit”

– tette hozzá a szakember.

A robot jelenleg a Wienerberger által fejlesztett Porotherm Robot Ready falazóelemekkel dolgozik, amelyek speciális, európai szabadalommal védett, a robot által könnyen megfogható kialakításuk révén teszik lehetővé az automatizált falazást. A technológia a paneles építési megoldásokkal szemben egy sokkal fenntarthatóbb alternatívát nyújt, miközben megőrzi az égetett kerámia használatából fakadó előnyöket.

A cseh piacon már nagy sikerrel alkalmazott WLTR hamarosan a magyar kivitelezők számára is elérhetővé válik. Az építőanyaggyártó néhány éven belül tömeges elterjedésre számít, ugyanis a robotizált falazás teljes költsége versenyképes a hagyományos építési technológiákkal. Ez a lépés itthon is elősegítheti a digitalizáció térnyerését és a fenntartható építési gyakorlatok elterjedését a szektorban.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Újfajta védelmi megoldás az áramhálózatok számára

Akár 60 hardveralapú védelmi készülék kiváltható virtualizációval.

Az informatikában már bizonyított virtualizáció a villamosenergia-hálózatokban is növekvő szerepet kap. Egy most bemutatott új megoldással felgyorsítható az áramhálózatok bővítése, és csökkenthető az alállomások épületeinek helyigénye.

Az új Siprotec V egyetlen, szerveralapú megoldásban egyesíti akár 60 darab, hardveralapú Siemens Siprotec 5 készülék funkcionalitását. Ezek a széleskörűen használt intelligens védelmi- és mezőirányítókészülékek folyamatosan monitorozzák az elektromos hálózatot, hiba (például rövidzárlat) esetén pedig lekapcsolják az érintett szakaszt, biztosítva ezzel a hálózat további megbízható működését.

A virtualizációnak köszönhetően a Siprotec V lehetővé teszi alállomási védelem- és irányítástechnikai, valamint kommunikációs konfigurációk teljes körű digitális tesztelését, még az üzembe helyezés előtt. Ez nem csupán leegyszerűsíti a telepítést, felgyorsítja a tesztelést és minimalizálja a hibák számát, de gyors alkalmazkodást tesz lehetővé a változó rendszerkövetelményekhez, a hardver korlátaitól függetlenül. Ezáltal megkönnyíti a szoftverfrissítések, javítások és funkcionális bővítések zökkenőmentes bevezetését, valamint a jelenlegi és jövőbeni kiberbiztonsági szabványoknak való megfelelést.

A hardvereszközök kiváltásával ráadásul kevesebb kapcsolószekrényre, rézkábelre, illetve egyéb fizikai eszközre van szükség. Így alállomásonként a beruházási (CAPEX) költségek 25 százaléka, valamint a telepítéssel és anyaghasználattal járó szén-dioxid-kibocsátás fele megspórolható, miközben az energiaszolgáltatók a teljes életciklusra vetített költségek akár 20 százalékát meg tudják takarítani.

A Siprotec V továbbá lehetővé teszi fejlett mesterségesintelligencia-alkalmazások futtatását, közvetlenül az alállomási környezetben, így az áramszolgáltatók valós idejű betekintést, prediktív elemzéseket és jobb döntéstámogatást kaphatnak.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Tippek2 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Ipar2 hét ago

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

-

Gazdaság2 hét ago

Magyarország legnagyobb HR-szolgáltatója az oktatásba fektet: segítik a vállalatokat a munkaerő képzésében, fejlesztésében

-

Gazdaság2 hét ago

Több ezer milliárd forintot égetnek el a magyarok a párna alatt

-

Gazdaság2 hét ago

Látványosan drágultak a panellakások Budapesten egy év alatt

-

Egészség2 hét ago

Algoritmusok a mosoly mögött – így formálja át az AI a fogszabályozás jövőjét

-

Okoseszközök2 hét ago

7 havas helyszín, ahol digitális eszközök dolgoznak a háttérben

-

Szórakozás2 hét ago

Új magyar korcsolya-rekord döntötte meg az eddigi kanadai csúcstartót