Ipar

Az ötlet, amely megváltoztatja a térkövező szakmát szerte a világon

Szabadalmaztatás alatt álló magyar találmány jelentheti a megoldást a térburkolat-építő szakmában komoly gondot okozó munkaerőhiányra

A világ fejlettebb részén, így Magyarországon is, a fiatal generáció egyre ritkábban választ olyan szakmát, ami nehéz fizikai munkával jár, ráadásul alacsony presztízsű. A fiatalok ma már nem akarnak ácsnak, kőművesnek vagy tetőfedőnek menni, mert az „ciki”. Az építőipar ezért kifejezetten nehéz helyzetben van, a nyugati társadalmakban, hazánkat is beleértve, két megoldási mód látszik körvonalazódni: az egyik, hogy Keletről hoznak be munkaerőt, a másik pedig, hogy olyan technológiákat fejlesztenek ki, amik a munkát hatékonyabbá, olcsóbbá, gyorsabbá teszik. Ez utóbbira találtunk egy remek példát Magyarországon a térkövezés területén.

Mint minden mást, ezt a szakmát is utolérte a munkaerőhiány. Ennek következményei az egyre emelkedő kivitelezési árak, a csökkenő szakmai színvonal, és a gyakran akár 5-6 hónapos várakozási idő. Ezek a nehézségek ösztönözték az egyik hazai térkőgyártót, pontosabban annak névadó tulajdonosát, Barabás Árpádot arra, hogy az eredeti szakmájában, kőművesként korábban megszerzett tapasztalatait felhasználva megoldást keressen a problémára.

„A térkövezés folyamatának fő lépései a földmunka, az alap elkészítése, a szegélyépítés és a végén a térkő lerakása. Ebből a folyamatból a kerti szegély építése nagyjából a teljes időráfordítás 25-35%-át teszi ki, és ez az az idő, aminek egy részét meg lehet takarítani az új találmánynak köszönhetően. Természetesen nem én voltam az első az elmúlt ötven évben, aki rájött, hogy a szegélyezés idejét kellene megspórolni, de az eddigi próbálkozások nem voltak elég megbízhatóak. Tudni érdemes, hogy Magyarországon évente nagyságrendileg 10 millió m2 térkövet és 2-2,5 millió méter kerti szegélyt építenek be. Ehhez 10.000 ember munkája szükséges az év minden egyes munkanapján. Európában ez nagyságrendileg 1 milliárd m2 térkő, 200-250 millió méter kerti szegély és 1 millió szakember. Ennyi ember éves munkaidejének egyharmadát lehet megtakarítani az új Barabás Gyorsszegély használatával”

– foglalja össze Barabás Árpád.

A Barabás Gyorsszegély működési elve annyira újszerű, hogy minden olyan feltételnek megfelel, ami a magyar és a nemzetközi szabadalmaztatáshoz szükséges. Ez a folyamat 2021-ben el is indult, és a következő évben 157 országra lett kiterjesztve.

A feltaláló kitért arra is, hogy nemcsak időt, de a kertiszegély-építés teljes költségének nagyságrendileg a felét is meg lehet spórolni a Gyorsszegéllyel, nem beszélve annak egyéb műszaki előnyeiről. Például arról, hogy méterenként mindössze 1 kg, nem ég ki mellette a fű, és 90%-ban újrahasznosított anyagból készül.

„Kanada, Németország, Svédország, Anglia, Dubai legnevesebb térkőgyártói már tesztelik a Barabás Gyorsszegélyt, és a hazai piacon tavaly május óta több mint 25 ezer méter fogyott belőle. Figyelembe véve, hogy az elmúlt időszakban a promóció helyett még a fejlesztésre, tesztelésre helyeztük a hangsúlyt, ez kifejezetten jó eredmény.”

Mi, magyarok ahhoz szoktunk hozzá, hogy a világon minden új dolgot mi találunk ki, vagy legalábbis van hozzá valami közünk. Itt született a karburátor, a golyóstoll, a gyufa, de a Rubik-kocka is, hogy csak néhányat említsünk a legismertebbek közül. Ismerve a feltalálónak és a cégének, a Barabás Téglakőnek az előéletét, komoly esély van arra, hogy az előbbi lista hamarosan tovább bővül, és a magyar találékonyságnak újabb iskolapéldája lesz szerte a világon, mely nem mellesleg jelentős üzleti sikerrel is kecsegtet.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Üzlet a levegőből: a gázok láthatatlan szerepe a mindennapi életünkben

Ipari gázgyártás Magyarországon.

A minket körülvevő levegő nemcsak az élet alapja, hanem számos iparág számára is nélkülözhetetlen „nyersanyag”. Az ipari és orvosi gázok kulcsszerepet játszanak a kórházakban, az élelmiszeriparban, a gyártásban és a csúcstechnológiai szektorban is. De hogyan nyerik ki ezeket a fontos anyagokat, és milyen technológia teszi ezt lehetővé? A hazai gázgyártás egyik meghatározó szereplője adott betekintést ebbe a világba.

Érték a levegőből: mínusz 250 fokon

Kevesen tudják, hogy az ipari és orvosi gázok jelentős részét közvetlenül a levegőből nyerik ki. Hegedüs Ákos, a Linde Gáz Magyarország Zrt. vezérigazgatója elmondta, hogy a cég légbontási technológiája lehetővé teszi a levegőt alkotó gázok – nitrogén, oxigén, argon, valamint a ritkább nemesgázok – egyenkénti szétválasztását.

A folyamat során a levegőt ún. kriogén hőmérsékletre, azaz körülbelül mínusz 250-260 Celsius-fokra hűtik, így cseppfolyós állapotba kerül. A gázok forráspontjaik szerint különülnek el: előszőr a nitrogén, majd az oxigén, az argon, végül a ritkább nemesgázok – például a xenon, a kripton és a neon. Az így kinyert gázokat speciális tartályokban tárolják, palackozzák, vagy folyékony formában tartálykocsival szállítják a felhasználókhoz. Ezek az anyagok szinte minden iparágban jelen vannak.

Tudta? Az oxigénpalackok súlya különösen fontos a mentősök számára. Az alumíniumból készült palackok sokkal könnyebbek az acél változatoknál, így kevésbé terhelik a dolgozókat, és nagyobb mozgékonyságot biztosítanak vészhelyzetben.

Altatógáz: az egészségügytől a csúcstechnológiáig

Répcelak és környéke nemcsak Magyarország legjelentősebb természetes szén-dioxid forrása, hanem a térség egyik legfontosabb lelőhelye is. Az ottani mezőkből kinyert és feldolgozott szén-dioxid elengedhetetlen a szénsavas üdítőitalok gyártásában, hegesztésnél és orvosi alkalmazásoknál is.

Répcelakon található továbbá Közép-Európa legnagyobb dinitrogén-oxid (altatógáz) gyártó üzeme is, amely belföldi és nemzetközi piacokra egyaránt szállít. Ezek az üzemek nemcsak a hazai igényeket elégítik ki, hanem exportálnak is olyan növekvő piacokra, mint Szaúd-Arábia vagy Törökország, ahol a helyi gyártókapacitás korlátozott, viszont a kereslet – különösen az elektronikai ipar részéről – folyamatosan nő.

Tudta? A szén-dioxidot az üvegházi növénytermesztésben szintén használják. A fotoszintézis serkentésével növeli a terméshozamot, ezért egyes kertészetek dúsítják vele az üvegházak levegőjét a gyorsabb és szabályozottabb növekedés érdekében.

A dinitrogén-oxid altatásra és fájdalomcsillapításra való hasznosítása az egészségügyben szinte köztudott, de ugyanilyen kulcsszerepet játszik a csúcstechnológiai iparban: elengedhetetlen például a mikroszkopikus precizitású chipek és a kijelzők előállításánál is.

A modern technológia a tartályokat is figyeli

A vezérigazgató azt is kifejtette az Ipar Hangjai podcast legújabb adásában, hogy bár az ipari gázok a vállalatok gyártási költségeinek kis részét teszik ki, számos ipari folyamatban nélkülözhetetlenek. Emiatt pontos logisztikai tervezést igényel a kiszállításuk, ahol egyre nagyobb szerepet kapnak a digitális megoldások és az automatizálás.

A Linde fejlett telemetriai rendszereket és mesterséges intelligenciával (MI) vezérelt algoritmusokat alkalmaz a logisztika optimalizálására. Az MI folyamatosan elemzi a fogyasztási mintákat, előrejelzi az igényeket, és kiválasztja az optimális szállítási útvonalakat, – a költségek és a környezeti hatás csökkentése érdekében, – miközben biztosítja a zavartalan ellátást például a kórházak és gyárak számára. Ausztria és Németország kórházaiban már digitális palackokat használnak, amelyek lehetővé teszik az orvosi oxigénkészletek automatikus nyomon követését és kezelését is.

Ez a modern infrastruktúra olyan automatizálási megoldásokat integrál, amelyekkel a működési folyamatok távolról is vezérelhetőek. Például a Linde üzemeiben Siemens irányító- és automatizálási rendszerek működnek, amelyek precízen szabályozzák a kompresszorokat és hűtőrendszereket, ezáltal biztosítva a magas minőségű és energiahatékony üzemelést.

Mini gázüzemek a nagyipari szereplőknek

A Linde működésének egyik legérdekesebb eleme a helyszíni gáztermelés, amely különösen előnyös a nagy ipari gázfogyasztók – például hazai akkumulátorgyártók – számára. Ezek a gyárak közvetlen környezetében, helyben kialakított üzemek teljes mértékben az adott vállalat igényeihez igazodnak, lehetővé téve az oxigén, nitrogén vagy hidrogén közvetlen előállítását a gyártási folyamatok részeként. A Linde ezekben az esetekben nemcsak a berendezéseket telepíti és üzemelteti, hanem folyamatos távoli felügyeletet és optimalizálást is biztosít.

Fenntarthatóság a gázgyártásban

Az ipari és orvosi gázok előállítása energiaigényes folyamat, ezért a Linde kiemelt figyelmet fordít az energiahatékonyság javítására. Ezek az erőfeszítések illeszkednek az olyan iparági trendekhez, mint a megújuló energia integrálása és a szén-dioxid-kibocsátás csökkentése, – összhangban az EU Green Deal és az ENSZ fenntartható fejlődési céljaival. A gázcég magyarországi telephelyein napelemparkokat telepítenek, hogy termelés egy részét megújuló energiából fedezzék, miközben folyamatosan optimalizálják az energiafelhasználást. A közúti szállítás csökkentése érdekében vasúti tartálykocsikat vásároltak, és megkezdték az elektromos teherautók tesztelését is.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Bemutatkozott az OptimScan Q12 3D szkenner: 5 mikron pontosság, ipari megbízhatóság

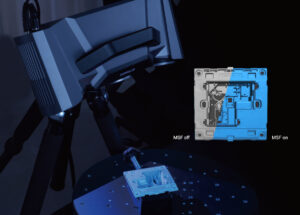

A SHINING 3D bemutatta legújabb ipari 3D szkennerét, az OptimScan-Q12 modellt, amelyet kifejezetten precíziós mérési és minőségellenőrzési feladatokra terveztek.

Az új metrológiai készülék először a most zajló, stuttgarti Control kiállításon mutatkozik be, itthon pedig a FreeDee Kft-nél lehet majd érdeklődni a megoldással kapcsolatban.

Főbb jellemzők:

- Két szkennelési mód: Az OptimScan Q12 négy darab 12,3 megapixeles kamerával rendelkezik, amelyek két szkennelési mérettartományt kínálnak, amelyek között egyetlen kattintással lehetséges a váltás.

- Nagy pontosság és részletgazdagság: Az OptimScan-Q12 képes akár 5 mikron pontos és nagy felbontású 3D adatok rögzítésére, lehetővé téve a komplex geometriai formák és finom részletek pontos digitalizálását.

- Gyors adatgyűjtés: A fejlett optikai rendszer és a hatékony adatfeldolgozás révén a szkenner gyorsan képes nagy mennyiségű adatot (12 millió pont/másodperc) gyűjteni, növelve ezzel a termelékenységet.

- Rugalmasság különböző anyagok és felületek esetén: Az eszköz képes különféle anyagok, például fémek, műanyagok és kompozitok pontos szkennelésére, még fényes vagy sötét felületek esetén is.

- Könnyű integráció meglévő munkafolyamatokba: Az OptimScan-Q12 kompatibilis a legtöbb CAD és mérnöki szoftverrel, így zökkenőmentesen illeszthető be a meglévő tervezési és gyártási folyamatokba.

- Automatizált minőségellenőrzés: A robotkarokkal és QI szoftverekkel való integráció lehetővé teszi a teljesen automatizált szkennelést és jelentéskészítést.

A SHINING 3D OptimScan-Q12 ideális választás azoknak az ipari – legyen az autóipar, repülőgépgyártás, nehézipar vagy szerszámgyártás- vállalatoknak, amelyek magas szintű pontosságot és megbízhatóságot igényelnek 3D szkennelési és minőségellenőrzési folyamataikban. A nagy pontosságú 3D szkennelés elősegíti a gyártási hibák korai felismerését és a termékminőség javítását.

Keresse a legújabb SHINING 3D szkennereket a FreeDee-nél!

Érdeklődjön a SHINING 3D hivatalos forgalmazójánál, a FreeDee Kft. csapatánál az OptimScan-Q12 szkennerrel kapcsolatban! Itthon a FreeDee rendelkezik az ország legnagyobb SHINING 3D demó szkennerkínálatával, melyek közül a FreeScan Trak Nova 3D szkenner rendszert és a FreeScan Combot május 13-16. között az Ipar Napjain is bemutatják az A pavilon 208F standján. A több mint egy évtizedes 3D mérési tapasztalattal rendelkező csapat teljes körű támogatást nyújt minden 3D szkenner kiválasztásához, bevezetéséhez és használatához. További információért és bemutatóért lépjen kapcsolatba 3D szkenner szakértőikkel!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Az e-kereskedelem átalakítja Európa logisztikai térképét

A Prologis kutatása szerint az e-kereskedelem egyre több helyet követel magának

Az e-kereskedelem átalakítja Európa logisztikai térképét. A Prologis most publikált kutatása szerint évente 1.4-1.9 millió négyzetméter új logisztikai térre lesz szükség az európai kontinensen felmerülő igények kielégítésére. A szakértők úgy látják, hogy a magyar piacon is bőven lesz lehetőség a növekedésre ezen a területen. A dinamikus bővülést az online megrendelések teljesítéséhez és a visszáru feldolgozásához szükséges egyre nagyobb helyigény hajtja, mivel a hagyományos kiskereskedelmi helyszínek helyett közvetlenül a fogyasztónak történő értékesítésre tervezett logisztikai hálózatokra helyeződik át a fókusz.

A friss adatok szerint az e-kereskedelem jelenléte az európai kontinensen továbbra is 10% körül mozog, ami jóval elmarad az Egyesült Királyságban tapasztalt 32%-os arányától, amely a legmagasabbnak számít Európában. Mivel a szakértők számításai szerint ez az arány 2030-ra várhatóan közel harmadával, 13,4%-ra nő, így emiatt a fogyasztói magatartás változásait támogató logisztikai- és ellátási lánc infrastruktúrája iránti tartós keresletre lehet számítani.

Változó kiskereskedelmi modellek

A gyártó és a fogyasztó közvetlen összekapcsolására épülő üzleti modellek térnyerése további lendületet ad a logisztikai terület növekedésének. Az olyan ázsiai e-kereskedők, mint a Shein, az Alibaba és a Temu rendkívül gyorsan terjeszkednek Európában: Spanyolországban ezek a platformok az e-kereskedelmi megrendelések 34%-át adják, míg Németországban 2022 óta több mint háromszorosára nőtt a piaci részesedésük.

A szabályozás változása felgyorsíthatja a váltást

Az új uniós kereskedelmi szabályozások szintén katalizátorként működhetnek, és tovább alakíthatják a logisztikai környezetet. A de minimis adómentesség javasolt reformja – amely jelenleg 150 euró alatti vámmentes importot tesz lehetővé – növelheti a globális szállításra szakosodott platformok költségeit. Erre válaszul – az USA-ban megfigyelhető tendenciákat tükrözve – sok piaci szereplő a nemzetközi szállítási modellekről a regionális központok és a helyi készletgazdálkodás javára mozdul el, ami gyorsabb szállítást és a költségek kontrollálhatóságát eredményezi.

Ezek a strukturális változások – az e-kereskedelem terjedése, a teljesítési modellek fejlődése és a szabályozási változások – az európai kiskereskedelem átalakulásának középpontjába helyezik a logisztikai ingatlanokat. A kiskereskedőknek át kell alakítaniuk ellátási láncaikat, hogy megfeleljenek a fokozódó versenynek és a szállítási elvárásoknak, a jó elhelyezkedésű raktárak pedig gyorsabb teljesítést, alacsonyabb költségeket és rugalmasságot tesznek lehetővé.

“Az e-kereskedelem növekedése kiváló lehetőséget jelent a raktározással foglalkozó vállalatok számára”

– mondta Gárdonyi Lóránd, a Prologis Magyarország ingatlangazdálkodási- és ügyfélélmény igazgatója.

“Magyarországon az e-kereskedelem elterjedtsége továbbra is az európai átlag alatt van, ami a nemzetközi tendenciákat figyelembe véve azt jelenti, hogy az e-kereskedelemben hatalmas növekedési potenciál rejlik az elkövetkező években. Azok a logisztikai vállalatok, amelyek felkészülten és gyorsan tudnak majd reagálni a várható növekedésre, komoly stratégiai és versenyelőnyhöz juthatnak.”

A városi logisztika mindenekelőtt

Az aznapi és másnapi kézbesítéssel kapcsolatos elvárások szintén átformálják a helyszín prioritásait. A nagy, sűrűn lakott városi központok közelében lévő modern logisztikai létesítmények iránt egyre nagyobb a kereslet. A fogyasztókhoz való közelség ma már létfontosságú szempont a gyors teljesítéshez, ezért a gyorsaságra és hatékonyságra tervezett városi logisztikai területek egyre hangsúlyosabbak az európai ellátási láncokban.

“A Prologis ideális helyzetben van ahhoz, hogy megfeleljen a növekvő e-kereskedelmi igényeknek”

– fogalmazott Hunyadi Zsuzsanna, a Prologis Magyarország bérbeadásért és ügyfélelégedettségért felelős igazgatója.

“Parkjaink Budapest határán és közvetlen közelében helyezkednek el, mindössze néhány kilométerre a legfontosabb közlekedési útvonalaktól, ezért ideálisak arra, hogy teljesítési központokként szolgáljanak, és kulcsszerepet játsszanak a teljes logisztikai folyamatban, a termékek raktározásától a csomagoláson át egészen az utolsó kilométeres kiszállításig.”

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Okoseszközök1 hét ago

Megérkeztek az LG új QNED evo televíziói

-

Okoseszközök2 hét ago

Megérkezett a felhőalapú Xbox játékélmény az LG okostévékre

-

Mozgásban2 hét ago

Egyre több SPAR-üzletnél tölthetőek az elektromos autók, a vállalat interaktív térképen mutatja be a töltőpontokat

-

Gazdaság1 hét ago

Kiszolgáltatottság helyett kiszolgálás

-

Gazdaság1 hét ago

Bizonytalanabbá váltak a munkáltatók a külföldi munkaerő-kölcsönzésben

-

Okoseszközök4 nap ago

Az egyetemek mindennapjait is átírja a mesterséges intelligencia

-

Okoseszközök1 hét ago

A TCL 2025-ben elismert nemzetközi design díjakkal erősíti meg vezető szerepét

-

Ipar1 hét ago

Aumovio néven folytatja tevékenységét a Continental Csoport autóipari szektora