Ipar

Additív gyártással nyerni a célgépek piacán

Az ipari automatizálással összefüggésben számtalan egyedi célgépre, azokban pedig még több egyedi alkatrészre, készülékre, megfogóra vagy akár burkolatra lehet szükség.

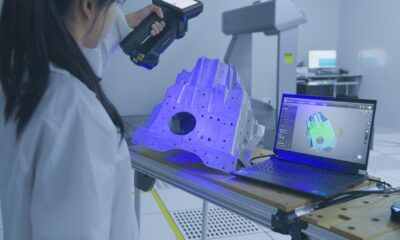

Az ipari automatizálással, célgépek és robotrendszerek fejlesztésével foglalkozó KLS-2000 Kft. munkáját már bő tíz éve segíti az additív gyártás, amely hamar fontos pillérré vált versenyképességük növelésében. Mára nincs olyan berendezésük, amelyben ne lenne nyomtatott elem.

A technológiát adaptáló gépgyártók és rendszerintegrátorok az additív gyártás egyik legnagyobb nyertesei: a 3D nyomtatás rugalmassága rengeteg előnyt kínál az automatizálás és célgépgyártás területén. Költséghatékony megoldást biztosít a kis darabszámú gyártási igényekre, geometriai szabadságával jobb megoldásokat segít elérni, miközben egyszerűsíti a szerelést is. Növeli a reakcióképességet, így nemcsak a megrendelések gyors kiszolgálásában, de karbantartás során is rendkívül értékes segítséget jelent. A technológiával elérhető magasabb színtű és gyorsabban megvalósítható megoldások nemcsak a gépgyártóknak, de ügyfeleiknek is versenyelőnyt jelenthetnek.

Az additív gyártástechnológiákra intenzíven építő KLS-2000 Kft. partnerei elsősorban az autóipar és a műanyagfeldolgozó ipar területéről kerülnek ki. Több, mint 10 éve szerezték be első 3D nyomtatójukat, amely mindössze 2 hét alatt visszahozta az árát korábban forgácsolással készülő alkatrészek kiváltásával. Jelenleg UltiMaker FDM nyomtatókkal, egy Markforged Onyx One és egy Markforged X7 folyamatos szálerősítéses ipari kompozit nyomtatóval oldják meg a felmerülő 3D nyomtatási feladatokat. A 3D nyomtatókat hosszútávú additív gyártási partnerük, a FreeDee Kft. telepítette náluk.

’Mára nincsen olyan berendezésünk, amelyben ne szerepelnének additív gyártással készült egységek. Gyorsan tudunk gyártani, gyorsan tudunk reagálni a vevői igényekre, a modellek átadásával villámgyors karbantartásra adunk lehetőséget, valamint esztétikusabb és ergonomikusabb egységeket tudunk létrehozni.” – Török Richárd, tervezőmérnök, KLS-2000 Kft.

Noha az iparban sok területen visszaesés tapasztalható, a KLS-2000 műhelyében ennek nyoma sincs. Rugalmas és innovatív, problémamegoldó hozzáállásuk biztosítja a visszatérő és új vevőket.

„Arra a felismerésre jutottunk az évek során, hogy a 3D nyomtatás értő alkalmazása mind a célgépgyártó, mind az őt alkalmazó cég számára versenyelőnyt tud jelenteni.’ – Török Richárd.

3D nyomtatás alkalmazása az egyedi gépgyártásban

Idén júniusban a FreeDee által szervezett NEXT 3D additív gyártás konferencián Török Richárd, a KLS-2000 Kft. tervező- és additív gyártásért felelős mérnöke mutatta be, milyen területeken alkalmazzák az additív gyártást és milyen megfontolások mentén döntenek a hagyományos gyártástechnológiák és a 3D nyomtatás alkalmazása között. Noha a jó gyakorlat szerint törekednek kész és félkész kereskedelmi alkatrészek minél nagyobb arányú alkalmazására, a berendezéseik nagy részét így is egyedi alkatrészek teszik ki, amelyek hatékony előállításában évek óta nélkülözhetetlen eszközük a 3D nyomtatás. Most az általuk megosztott példákon keresztül mutatunk be néhány nagy hozzáadott értékű additív alkalmazási területet a célgépgyártásban:

Egyedi robot megfogók

A nyomtatott robotmegfogók költséghatékonyan előállíthatók és célra szabhatók, nem karcolják a terméket, valamint kisebb súlyukkal jelentősen hozzá tudnak járulni a rövidebb ciklusidők eléréséhez, azaz a célgép termelékenységének növeléséhez. Az additív gyártás nyújtotta geometriai szabadság emellett lehetővé teszi olyan összetett geometriák gyártását is, mint az integrált vákuumcsatornákkal nyomtatott megfogók.

Az egyik projekt során a KLS-2000 csapatának PCB-k manipulálásához kellett ezt a kompakt, vákuumos megfogót megépítenie. Gyakoriak a hasonló feladatok az autóiparban. Ebben az esetben a hagyományos vákuumos belső kialakítás mellett döntöttek, miközben 3D nyomtatott elemek segítségével érték el, hogy kis helyen elférjen, megfelelően védett és egyben esztétikus, profi megjelenésű legyen a kész megoldás. Ennek a megoldásnak köszönhetően kevesebb mérnöki munkaórával tudtak hosszú élettartamú, megbízható megoldást építeni.

Alkatrészek összevonása, bonyolult geometriák

A 3D nyomtatás biztosította geometriai szabadság lehetővé teszi korábban gyárthatatlan formák előállítását, ezáltal akár több alkatrészből álló összeállítások összevonását is. Az összevont alkatrészek gyorsabban legyárthatók, miközben a szükséges szerelési idő is csökken.

Markforged X7 kompozit nyomtatóval gyártott burkolat Onyx alapanyagból

Egy projekt esetében 40 mm átmérőjű, két fólia közé préselt, vékony fémlapok adagolása volt a KLS-2000 csapat feladata. Először megterveztek minden gépépítő elemet, hajtást, szorító egységet, majd az ezeket tartó vázat. A minden szükséges rögzítőelemet tartalmazó burkolatot csak két részre osztva, 3D nyomtatással gyártották le. Ez rendkívül csökkentette az alkatrészszámot és felgyorsította az összeszerelést.

Standardizálás, manuális hibák kiküszöbölése

Gyakori igény a célgépgyártásban az olyan kialakítás, amely a gép-ember interakció során segít elkerülni a manuális hibák lehetőségét.

Ebben a projektben egy automata körasztalos összeszerelő berendezésbe manuálisan helyeznek be két alkatrészet. Az alkatrészeknek alak és formahelyesen, pontosan pozícionálva kell bekerülni a gépbe, ezért fontos kritérium volt, hogy csak egyféleképpen lehessen behelyezni őket. A KLS-2000 mérnökei minden kritériumot összevonva kifejezetten additív gyártásra tervezték meg a behelyezőt, így egyetlen alkatrésszel meg tudták oldani a feladatot.

A termékek pontos pozícionálása például a csomagolástechnikai gépekben is fontos elvárás, ezért ott is széleskörben alkalmaznak hasonló, 3D nyomtatott jigeket, helyezőket, pozícionálókat vagy átfordítókat.

Operátori biztonság és ergonómia

Az operátori biztonság és kényelem szintén fontos kérdés az olyan egyedi gépek és robotcellák kialakításakor, ahol manuális beavatkozásra is szükség van. 3D nyomtatással olyan védőelemeket, tartókat, ergonomikus fogókat és eszközöket lehet költséghatékonyan előállítani, amelyek az operátori elégedettséget is növelik ezzel közvetve csökkentve a fluktuációt.

Kompozit nyomtatással készült ergonomikus kézi megfogó a KLS-2000 egyik megoldásában, hogy a napi operátori munka kényelmesebb legyen.

Rendszerezés, jelölés

A tiszta, rendezett gépkialakításhoz nagyban hozzá tudnak járulni a 3D nyomtatott jigek, tartók, jelölők vagy rendszerezők. Ezek a kis hozzáadott értékűnek tűnő alkatrészek jelentősen megkönnyíthetik a kezelést és a karbantartást, egyben segítenek elkerülni a hibák okozta, potenciálisan nagy veszteséget jelentő leállásokat.

Például a pneumatikus, elektromos kábelek elvezetését pontosan kell megoldani a robotkaros megoldásoknál. Ilyenkor a KLS-2000-nél olyan egyedi rögzítőelemeket terveznek, amelyek pozícióban tartják a kábeleket és megakadályozzák a kopást és elhasználódást.

Magasabb színvonalú célgépek költséghatékonyan

Az egyszerűség, a gyorsaság és – ami a legfontosabb – a költséghatékonyság szellemében a géptervezők arra törekednek, hogy a lehető legtöbb esetben kész kereskedelmi alkatrészt használjanak fel. Az optimális gépteljesítmény elérése érdekében azonban gyakran kell egyedi alkatrészeket készíteni. A 3D nyomtatás, főként az ellenálló kompozit nyomtatás hatékony eszköz a gépgyártók kezében a magasabb szinten igényre szabott, egyedi berendezésekhez kapcsolódó költségeik kordában tartására. További hasonló, gyakorlati példákért látogassa meg az additív gyártás specialista FreeDee Kft. célgépgyártásban bevált alkalmazásoknak dedikált weboldalát!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Megjelent az új transzferár-rendelet

A transzferár-nyilvántartásról és a transzferár-adatszolgáltatásról szóló új NGM rendelet több ponton módosítja a kapcsolt vállalkozások dokumentációs és adatszolgáltatási kötelezettségeit.

A Forvis Mazars szakértői szerint bár az új szabályozás több területen egyszerűsítést hoz, egyes előírások részletesebbé és szigorúbbá válnak, ezért az érintett adózóknak érdemes időben felkészülniük ezek alkalmazására. A rendelet 2026. január 23-án lép hatályba.

A Magyar Közlöny 157. számában kihirdetett 45/2025. (XII. 23.) NGM rendelet a transzferár-nyilvántartásról és a transzferár-adatszolgáltatásról 2026. január 23-tól váltja fel a korábbi, 32/2017. (X. 18.) NGM rendeletet. Az új rendelet több lényeges ponton módosítja a dokumentációs és adatszolgáltatási kötelezettségek szabályait.

„Az új transzferár-rendelet több ponton egyszerűsíti a dokumentációs kötelezettségeket, ugyanakkor részletesebb elvárásokat fogalmaz meg például a hasznossági teszt, az adatbázis-kutatások és a szegmentálás területén. A változások miatt a kapcsolt vállalkozások számára különösen fontos, hogy időben áttekintsék a jelenleg alkalmazott folyamataikat, és felkészüljenek az új szabályok alkalmazására, különösen a 2026-ban induló adóévek vonatkozásában”

– hívja fel a figyelmet Tomor Ákos, a Forvis Mazars partnere.

A rendelet egyik legfontosabb változása a dokumentációs értékhatárok módosítása. A helyi dokumentum esetében az összevont ügyletenként, szokásos piaci áron és áfa nélkül számított értékhatár 100 millió forintról 150 millió forintra emelkedett. A fődokumentum-készítési kötelezettség új feltételekhez kötődik: fődokumentumot csak akkor kell készíteni, ha az adózó helyi dokumentumkészítési kötelezettség alá eső ügyleteinek szokásos piaci áron számított, áfa nélküli összértéke meghaladja az 500 millió forintot. Ennek megfelelően nem szükséges fődokumentumot készíteni akkor, ha a kapcsolt ügyletek éves összértéke meghaladja ezt az értékhatárt, de azok egyenként nem érik el a helyi dokumentumkészítési küszöböt.

A költségátterhelések esetében szintén 500 millió forintos értékhatár került meghatározásra. Ezen összeg felett dokumentáció készítése szükséges, ugyanakkor ebben az esetben elegendő egyszerűsített helyi dokumentum készítése. Az egyszerűsített helyi dokumentum tartalmi követelményei ugyanakkor módosultak a korábbi szabályozáshoz képest, például a funkcionális elemzés is már része ennek a nyilvántartástípusnak.

Jelentős változás érinti az alacsony hozzáadott értékű szolgáltatások fogalmát és az ezekhez kapcsolódó elfogadott árazási elveket. Emellett a rendelet előírja, hogy pénzügyi vagy nem pénzügyi szolgáltatások igénybevétele esetén hasznossági tesztet kell végezni annak vizsgálatára, hogy az adott ügylet az adózó üzleti tevékenységéhez ténylegesen szükséges volt-e. A hasznossági teszt elvégzését dokumentálni is kell.

A szabályozás részletes előírásokat tartalmaz arra az esetre is, ha a tesztelt fél több tevékenységet végez, és az egyes tevékenységekre külön transzferár-elemzések készülnek. Ilyen esetekben a vállalati szintű adatok szegmentálása és annak bemutatása kötelező.

Az adatbázis-kutatásokkal kapcsolatban is pontosításra kerültek az alkalmazandó főbb lépések (pl. földrajzi területek hierarchiája, valamint az elemzésbe bevonható évek száma). Ezek korábban a NAV honlapján csak iránymutatásként jelentek meg, amelyek egy része mostanra jogszabályi szintre emelkedett.

A rendelettervezettel ellentétben a végleges rendelet szerint a transzferár-nyilvántartások magyar, angol és német nyelven is elkészíthetők.

Az új rendelet 2026. január 23-án lép hatályba. Az adózók dönthetnek úgy, hogy rendelkezéseit már a 2025-ben kezdődő adóévre alkalmazzák, azonban a 2026-ban induló adóévek esetében az új szabályok alkalmazása már kötelező lesz.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

A Schneider Electric és a Bloomberg létrehozta az Energia-Technológiai Koalíciót

A Schneider Electric a világ egyik vezető energia-technológiai vállalata és a Bloomberg New Economy létrehozta az „Energy Technology Coalition” („Energia-Technológiai Koalíció”) nevű kezdeményezést.

Az új szervezet célja, hogy a különböző iparágakból érkező döntéshozók és szakértők bevonásával felgyorsítsák az energiafogyasztást hatékonyabbá, rugalmasabbá és a változó helyzethez jobban alkalmazkodóvá tevő új technológiák bevezetését.

Napjainkban az energetikai beruházások egyre inkább a növekvő népesség és a mesterséges intelligencia (MI) alkalmazásokat kiszolgáló adatközpontok gyorsan emelkedő villamosenergia-igényének kiszolgálására irányulnak, az Energia-Technológiai Koalíció pedig arra fókuszál, hogy hogyan lehet az energiát hatékonyabban felhasználni. A kezdeményezés résztvevői felmérik, hogy az MI és más előremutató technológiák hogyan nyújthatnak olyan megoldásokat, amelyek optimalizálják az energiafelhasználást és javítják a villamos hálózat reagálóképességét, lehetővé téve még több energiaforrás integrálását.

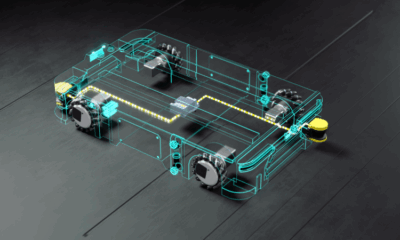

Az Energia-Technológiai Koalíció arra ösztönzi az energia-, technológiai és infrastrukturális szektorok vezetőit, hogy meghatározzák, hol és miért lassú a keresleti oldali technológiák – például az MI-alapú hálózatkezelés, a digitális ikrek és az ipari automatizálási rendszerek – bevezetése, és milyen eszközökkel lehetne gyorsítani azok elterjedését. A szervezet célja, hogy adatokkal alátámasztott megoldásokat és keretrendszereket tegyen közzé, amelyek enyhítik az okosabb, tisztább energiafelhasználásra való átállás során felmerülő aggályokat.

„A rugalmas és megfizethető energiaellátás jövőjének megteremtése a technológiai és az energetikai szektorok közötti szoros együttműködést igényel. Az együttműködés és az olyan innovációk kihasználása révén, mint a mesterséges intelligencia és a digitális ikrek, megerősíthetjük a hálózatot, javíthatjuk a megbízhatóságot, és mindenki számára elérhetőbbé és költséghatékonyabbá tehetjük az energiát. A Schneider Electric elkötelezett amellett, hogy az iparág vezetőivel együttműködve olyan megoldásokat kínáljon, amelyek támogatják a gazdasági növekedést és biztosítják, hogy energetikai infrastruktúránk megfeleljen a jövő igényeinek. Ezért örülünk, hogy részt vehetünk ebben az új koalícióban”

– mondta el Frédéric Godemel, a Schneider Electric „Energy Management” területért felelős ügyvezető alelnöke.

Az Energia-Technológiai Koalíció alapító tagjai között ott van Christina Shim, az IBM fenntarthatósági igazgatója; John D. Sterman professzor, az MIT System Dynamics Group igazgatója; Claire O’Neill, az Oxy non-executive igazgatója és az Egyesült Királyság korábbi energiaügyi minisztere; Arch Rao, a SPAN alapítója és vezérigazgatója; Manon van Beek, a TenneT vezérigazgatója. A következő hónapokban további tagok csatlakoznak hozzájuk.

„A keresleti oldali innovációt és beruházásokat túl gyakran figyelmen kívül hagyjuk, amikor a jövőről gondolkodunk. Függetlenül attól, hogy mennyire szén-dioxid-intenzitású az energiaellátó rendszer, a kereslet jobb kezelése hatalmas költség-, hatékonysági és rugalmassági előnyökkel jár. Ma már sokkal könnyebb ezt megérteni – különösen az energiaintenzív iparágak számára, amelyek sok régióban strukturálisan magas energiaköltségekkel küzdenek”

– tette hozzá Claire O’Neill.

„Kritikus pillanatban vagyunk, amikor a digitális infrastruktúra és az energiarendszerek egyre gyorsabb ütemben konvergálnak. Nyilvánvaló, hogy a világnak előnyös lenne, ha összehangoltan lépne fel annak érdekében, hogy tiszta, rugalmas és hatékony energiaellátással biztosítsuk a mesterséges intelligencia és gyorsan bővülő számítási igények kiszolgálását a következő generációk érdekében. A legjobb szakemberek összefogásával az Energia-Technológiai Koalíció elősegíti az új innovációk, partnerségek és politikák kialakulását, amelyek szükségesek a jövő felelősségteljes energiaellátásához”

– mondta Karen Saltser, a Bloomberg Media vezérigazgatója.

Az Energia-Technológiai Koalíció első személyes találkozóját 2026 januárjában rendezik meg a Bloomberg House-ban, Davosban, a Világgazdasági Fórum éves találkozójának keretében. A tagok a megvalósítható stratégiák, kísérleti programok és keretrendszerek kidolgozásával foglalkoznak majd, amelyek meghatározzák, hogyan használják és kezelik az iparágak az energiát a mesterséges intelligencia korában.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Tovább bővült a Schneider Electric SF6-mentes portfóliója, megérkezett a GM AirSeT

Az állásidőt akár 75 százalékkal, a karbantartási tevékenységet pedig 40 százalékkal is csökkentheti a Schneider Electric új, SF₆-gáz mentes középfeszültségű kapcsolóberendezése, a GM AirSeT.

Az új eszköz ideális megoldást jelent azok számára, akik a fenntarthatósági és költséghatékonysági szempontok párhuzamos érvényesítésével modernizálnák elektromos infrastruktúrájukat.

A Schneider Electric a világ egyik vezető energia-technológiai vállalata a Bilbao-ban megrendezett ENLIT Europe 2025 kiállításon mutatta be legújabb innovációját, a GM AirSeT-et. Az új eszközzel a vállalat tovább bővíti SF₆-mentes (kén-hexafluorid) portfólióját – amellyel már most is piacvezető a szekunder középfeszültségű kapcsolóberendezések piacán – és belép a primer gázszigetelésű készülékek szegmensébe is, jövőbiztos megoldást kínálva a hálózatüzemeltetők, adatközpontok és nagy áramigényű ágazatok számára.

Mivel az elektrifikáció – vagyis az elektromos áram használatára történő átállás – számos iparágban egyre gyorsabb, ezért minden eddiginél fontosabb, hogy ellenálló, digitálisan összekapcsolt elektromos infrastruktúrákat alakítsunk ki. Emellett a szabályozási változások – mint például az Európai Unió fluortartalmú gázok használatának korlátozására vonatkozó 2024/573 rendelete – is arra késztetik a piaci szereplőket, hogy SF₆-mentes technológiákra álljanak át.

A kompakt kialakítású GM AirSeT-nél tiszta levegőt alkalmaznak a szigetelésre, ezért az életciklus végén nincs szükség speciális eljárásra a benne lévő gáz semlegesítésére, ami megkönnyíti a felhasználók számára a jogszabályoknak való megfelelést, illetve csökkenti a teljes költséget. A középfeszültségű kapcsolóberendezés a digitális korszak elvárásainak megfelelően számos intelligens funkcióval bír, amelyek támogatják a skálázható, állapotalapú karbantartást is, segítve az ügyfeleket a szakemberhiány kezelésében és az eszközök megbízhatóságának javításában.

„AirSeT portfóliónk gyorsan bővül. Új GM AirSeT termékcsaládunkkal segíthetünk a nagy villamosenergia-fogyasztóknak és a hálózatüzemeltetőknek a dekarbonizációban és az egyre szigorodó EU-szabályozásoknak való megfelelésben, miközben támogatjuk a növekedési céljaikat is”

– mondta el Melton Chang, a Schneider Electric „Power Systems” üzletágának ügyvezető alelnöke.

A GM AirSeT főbb jellemzői és előnyei

A GM AirSeT tiszta levegőt használ szigeteléshez és vákuumot az ívmegszakításhoz, így nincs üvegházhatású gáz és mérgező melléktermék. Ez biztosítja a környezetvédelmi előírásoknak való teljes megfelelést és egyszerűsíti az élettartam végi kezelést. A legnagyobb igénybevételre tervezett GM AirSeT zárt tartállyal és szigetelt gyűjtősínekkel rendelkezik, amelyek kiküszöbölik a helyszíni gázfeltöltés szükségességét, és segítik, hogy megbízható teljesítményt nyújtson szélsőséges hőmérsékleti, magassági és páratartalom-viszonyok között.

A tartálynyomás és a megszakító mechanizmus állapotát figyelő beépített érzékelőkkel ellátott GM AirSeT a Schneider Electric EcoCare szolgáltatásain keresztül 24 órás felügyeletet és állapotalapú karbantartást tesz lehetővé. Ez segíthet abban, hogy az állásidő akár 75 százalékkal, a karbantartási tevékenység pedig akár 40 százalékkal csökkenjen. Az üzemeltetők építhetnek az intuitív felületek, a beépített biztonsági reteszek, valamint a távoli és közeli vezérlőeszközök által nyújtott előnyökre, amelyek biztonságosabb beavatkozásokat tesznek lehetővé.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Zöld2 hét ago

A jövő elvárásait is túlszárnyalja a Schneider Electric új üzeme

-

Egészség2 hét ago

Január nem az újrakezdés hónapja – és ez teljesen rendben van

-

Tippek2 hét ago

Pályaválasztás, diploma, jövő – mire érdemes figyelni az egyetemválasztásnál?

-

Szórakozás2 hét ago

Világjáró gyerekdalok – az Eszterhéj Műhely első, családoknak szóló lemeze

-

Szórakozás2 hét ago

Minden eddiginél többet neteztek és streameltek az év utolsó hónapjában

-

Okoseszközök2 hét ago

Az LG bemutatja a Wallpaper TV-t

-

Szórakozás2 hét ago

Az LG bemutatja az UltraGear evo -t, amely a világ első 5K AI felskálázási technológiájával definiálja újra az 5K gaminget

-

Ipar2 hét ago

Tíz éve még magányos mesterek, ma már tízezren alakítják együtt a szakma jövőjét