Ipar

Leáll a teljes európai és magyar műanyagipar a szigorítások miatt?

Lesz-e elegendő jó minőségű műanyaghulladék és újrahasznosított műanyag?

Ez a kérdés foglalkoztatja az iparági szereplőket, ugyanis 2025-től a European Plastics Pact értelmében a műanyag késztermékekben és csomagolóanyagokban átlagosan 25-30% újrahasznosított műanyagot kell használni. Jelenleg a fenti kérdésre egyértelműen nem a válasz, ami azért aggasztó, mert még azokban az iparágakban is, melyek nem használnak fel termékeikben műanyagot, mint az élelmiszeripar, egy műanyagcsomagoló gép szerepel a láncban. A halasztást nem tűrő kérdésben a MOL, a MOHU és a Magyar Műanyagipari Szövetség tart szakmai beszélgetést a Central European Plastics Meetingen, és mérik fel a hazai és nemzetközi szereplők igényeit.

Az elmúlt hetekben élénk vita folyik a közép-európai műanyagipari szakmai sajtóban arról, hogy vajon minden műanyagipari termékhez lesz-e elegendő regranulátum a European Plastics Pact vallalásai. A vita alapját egy a Magyar Műanyagipari Szövetség (MMSZ) ernyője alatt futó projekt első, polipropilénekre vonatkozó jelentése adja. Eszerint a polipropilén folyásindexe (MFR) megnő a jelenleg alkalmazott újrahasznosítási eljárások következtében. Ez azt jelenti, hogy az újrahasznosított regranulált polipropilénből már nem gyártható ugyanazon termék, mint a kiinduló termék volt.

Egész Európában hiány van a jó minőségű műanyaghulladékból

Ez azt jelenti, hogy például Magyarországon több mint 100 ezer tonna polipropilén alapanyagú műanyag termékhez, elsősorban szál, fólia és cső alkalmazások nincs sem elegendő mennyiségű, sem megfelelő minőségű regranulátum. De ugyanígy nincs elegendő mennyiség és minőség sehol Európában.

Iparágak állhatnak le a regranulátum hiánya miatt

Ez a jelenség elsősorban a hosszú polimerláncú műanyagok esetében kritikus, amelyek az európai műanyagtermelés közel háromnegyedét teszik ki. Az említett kémiai törvényszerűség miatt például a polietilének esetében jelentősen megnő az regranulátum tartalmú fóliák vastagsága, így a csomagolások tömege is, akár kétszeresére.

„A tét nagy, hiszen minden ipari gyártósor végén egy csomagológép áll. Ha a csomagológép leáll, a gyártást is le kell állítani. A műanyag a mai globalizált világunk jellemzője, enélkül sem a jelenlegi ipari és mezőgazdasági struktúrák nem működnének, sőt a városias életforma is ellehetetlenülne. A folyásindex zsarnokságával számolnunk kell együtt kell vele élnünk. Arra kényszerít bennünket, hogy megvalósítható és tartósan fenntartható célokat tűzzünk ki magunk elé”

– húzza alá Bűdy László műanyagipari szakértő, a myCEPPI alapítója, a Central European Plastics Meeting főszervezője.

Mi a megoldás? A jelenleg létező és elterjedt műanyaghasznosítási mód, a mechanikai újrahasznosítás képes részben kezelni a problémákat, a megoldáshoz azonban nagyon szofisztikált hulladékkezelésre, válogatásra, és folyamatos, azonos minőségű hulladékáramra van szükség. Megoldás lehet az ipari méretekben még nem létező kémiai újrahasznosítás.

Felméri a régió igényeit az MMSZ és a MOHU

Az idei Central European Plastics Meeting megoldásokról lesz szó, szeptember 19-én és 20-án Budapesten. A résztvevők, közel 500 cég Közép Európa minden országából érkeznek. Az MMSZ, a MOL és a MOHU a konferencia során, felmérik a résztvevők jelenlegi és jövőben várható regranulátum igényeit. Létrejön a Közép Európai Újrahasznosítói Kerekasztal, mint lobby szervezet, amelynek célja a szabályozás és fizika törvényszerűségeinek összehangolása. Továbbá a közép-európai műanyagipari szövetségek találkozójára is sor kerül, hogy egyeztessék érdekvédelmi tevékenységüket.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal tüntették ki a Hankook Tire Magyarország Kft-t. Az elismerést a dunaújvárosi kórház hagyományos Semmelweis-napi ünnepségén adták át, megköszönve ezzel a vállalat erőfeszítéseit a magas színvonalú egészségügyi ellátás érdekében.

1992 óta minden év július 1-jén, a magyar egészségügy napján ünnepeljük az egészségügyi dolgozókat. Ilyenkor adják át a szakmai elismeréseket az egészségügyben dolgozóknak, és ünnepi megemlékezéseket tartanak szerte az országban.

A Városháza „C” szárnyának a házasságkötő termében megtartott Semmelweis-napi rendezvényen az intézmény új gyakorlatot vezetett be. Saját munkatársaik elismerése mellett első alkalommal köszöntötték azokat a támogatókat, akik elkötelezetten segítik az intézmény működését, fejlesztését. Dr. Szilágyi Örs, a Szent Pantaleon Kórház-Rendelőontézet főigazgatója beszédében kiemelte:

„Hálásak vagyunk a Hankook Tire Magyarország Kft. támogatásáért, az irányunkban tanúsított elkötelezettségért! Együtt, egy közös cél felé haladunk, mely emeli a betegellátás színvonalát és ezáltal a helyi lakosság számára teremt értéket, segíti az egészség megőrzését, a gyógyulást. Példaértékű az ilyen mértékű társadalmi felelősségvállalás és a közösség segítése. Örömünkre szolgál, hogy elsőként a Hankook Tire Magyarország Kft. számára adhatjuk át a Szent Pantaleon Kórház Kiemelt Támogatója díjat!”

A vállalat nevében a díjat Lim Ho Taek, a Hankook Tire rácalmási gyárának ügyvezető igazgatója vette át dr. Szilágyi Örstől.

„Megtisztelő a Szent Pantaleon Kórház elismerése. A Hankooknál hiszünk a hosszú távú partnerségekben és a legfontosabb befektetésnek az itt élő emberek, munkatársaink és családjaik egészségét tartjuk, ezért a jövőben is folytatni kívánjuk a helyi kezdeményezések, intézmények támogatását” – mondta el Lim Ho Taek ügyvezető igazgató.

Az elismeréssel a kórház célja, hogy köszönetet mondjon mindazoknak, akik évek óta segítik az intézmény munkáját. A Hankook Tire idén a gyermekosztály eszközbeszerzését támogatta, 2024-ben dolgozói kezdeményezésre nővérhívó rendszert épített ki a sebészeti osztályon, a korábbi években pedig, EKG berendezéseket adományozott, és orvosi műszerek, lélegeztetőgép beszerzését támogatta, illetve részt vett a szülészeti osztály felújításában, míg a pandémia idején védőfelszereléseket biztosított az intézmény számára. Rendszeres támogatója a kórház Szent Pantaleon Jótékonyság báljának.

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal a Hankook elmúlt évben nyújtott anyagi segítségét ismerték el, amellyel az abroncsgyártó a helyi egészségügyet és a közösséget támogatja.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

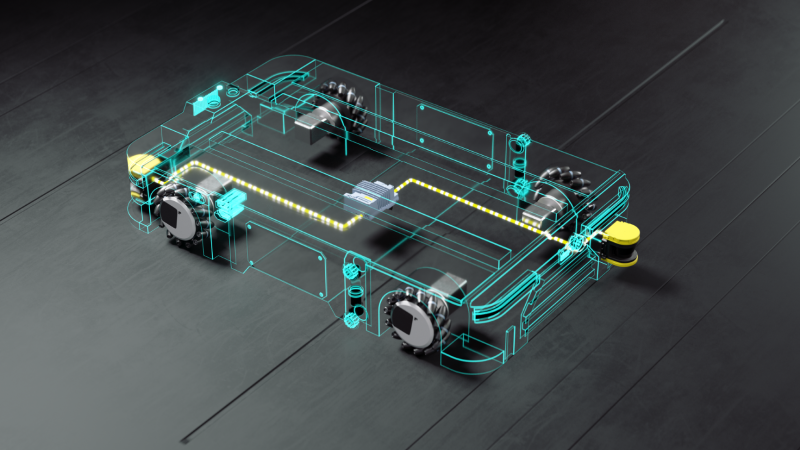

Újabb lépések az autonóm gyártás fele

Ipari AI emeli magasabb szintre az automatizált anyagmozgatást.

A Siemens új fejlesztéseinek köszönhetően még tovább automatizálható a gyáron belüli anyagmozgatás. A vállalat bejelentette, hogy az ipari mesterséges intelligencián alapuló Operations Copilot rendszerét integrálja a korszerű szállítórendszerekbe.

Gyorsabb telepítés, egyszerűbb üzemeltetés

Ez a fejlesztés jelentősen felgyorsítja és leegyszerűsíti az autonóm mobil robotok (AMR-ek) és az automatizált irányítású járművek (AGV-k) üzembe helyezését és működtetését. Az AGV-k bevezetése különösen összetett és időigényes folyamat, hiszen integrálni kell őket a gyár meglévő IT- és OT-infrastruktúrájába, valamint specifikus feltételekhez – például útvonalakhoz és átrakodóállomásokhoz – kell konfigurálni őket.

A gyorsabb telepítés érdekében a mérnökök az AI-ügynökökkel kibővülő Operations Copilot-ra támaszkodhatnak. A rendszer a járművek szenzorai és kamerái által biztosított adatokból pontos képet alkot a környezetről, valós idejű adatokat gyűjt, és hozzáfér a műszaki dokumentációkhoz is. A mesterséges intelligencia alapú felületen a felhasználók feladatokat is hozzárendelhetnek az eszközökhöz – például anyagok gyártócsarnokon belüli szállítását.

Nagyobb biztonság a mindennapokban

Az AGV-k navigációs és érzékelőtechnológiákkal vannak felszerelve, amelyek lehetővé teszik számukra, hogy biztonságosan és megbízhatóan közlekedjenek a gyártási és intralogisztikai környezetekben – közvetlen emberi beavatkozás nélkül. Amennyiben akadály – például ember vagy tárgy – kerül eléjük, automatikusan lelassítanak, megállnak, vagy kikerülik azt.

A Siemens új, Safe Velocity nevű szoftvermegoldása hibabiztosan felügyeli a járművek sebességét, és lehetővé teszi, hogy a biztonsági lézerszkennerek védőmezői valós időben, dinamikusan igazodjanak a környezethez. A TÜV által tanúsított szoftver kompatibilis különféle AGV-gyártók hardver- és szoftvermegoldásaival, és kiegészíti a meglévő biztonsági rendszereket az ipari szabványok teljesítése érdekében. Emellett csökkenti a további biztonsági hardverek szükségességét, egyszerűsíti a rendszerarchitektúrát, helyet takarít meg a járműveken, csökkenti a mérnöki tervezés komplexitását, és minimalizálja a kábelezési igényeket.

A bejelentésre a világ vezető automatizálási és robotikai szakkiállításán, az automatica rendezvényen került sor.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

A Williams Forma–1-es csapat mérnöke, dr. Kling Sándor is oktatja a Széchenyi István Egyetem motorsportmérnök-hallgatóit

A győri Széchenyi István Egyetem Közép-Európában egyedülálló, angol nyelvű motorsportmérnök-mesterképzésében több neves, a technikai sport világában elismert szakember is szerepet vállal.

Egyikük, dr. Kling Sándor, a Williams Forma–1-es csapat mérnöke nemrég négy témakörben tartott előadásokat a hallgatóknak.

A Széchenyi István Egyetem kiemelkedő szerepet játszik a járműipar kihívásaira válaszolni tudó, a nemzetközi piacon is versenyképes szakemberek gyakorlatorientált képzésében. Az intézmény e küldetésében Közép-Európában egyedülálló motorsportmérnök mesterszakot indított, amelynek első évfolyama idén februárban indult. A két féléves, angol nyelvű kurzus a legkorszerűbb tudást nyújtja a versenyjárművek tervezése, tesztelése és üzemeltetése terén.

Mindehhez a technikai sportok élvonalában tevékenykedő neves szakemberek járulnak hozzá. Közöttük van egy olyan személyiség is, akinek példája jelentős motivációt adhat a fiataloknak, hiszen egyetemi éveit követően rögtön bejutott a Forma–1 világába. Dr. Kling Sándor a Formula Student-versenysorozatban szerzett gyakorlati tapasztalatot, és ennek köszönhetően kapott lehetőséget a Red Bull Racing Forma–1-es csapatánál. A versenymérnök jelenleg a Williams stábját erősíti senior mérnökként, és – bár munkája miatt Angliában él – szívesen vállalt szerepet az unikális képzésben.

„Örömmel mondtam igent a felkérésre, hiszen kitűnő kezdeményezésnek tartom a Széchenyi-egyetem új szakját, emellett fontos számomra, hogy tudásomat és tapasztalataimat továbbadjam az új generációnak”

– mondta el a versenymérnök.

Úgy látja, a képzésnek azért is nagy a létjogosultsága, mert a nemzetközi piacon egyre ismertebbek és elismertebbek a Magyarországról érkező szakemberek.

„Külföldön is látják, hogy jól képzett mérnökök kerülnek ki a hazai felsőoktatásból, akiknek egyre több gyakornoki pozíció elérésére nyílik lehetőségük. Aki ott beválik, állásajánlatot is kaphat az adott csapattól”

– tette hozzá. Az elmondottakat alátámasztja Szakonyi Anna, a Széchenyi-egyetem járműmérnök hallgatójának példája is, aki gyakornokként tevékenykedik a Sauber Forma–1-es csapatánál.

Dr. Kling Sándor négy témában tartott előadást a mesterszak első évfolyamán.

„Külön blokkokban beszéltem a hatékony csapatmunka jelentőségéről, a kötések tervezéséről és használatáról, a Forma–1-es csapatok működéséről, végezetül pedig saját életpályámat is bemutattam a hallgatóknak. Az órák igazán interaktívak voltak, mert a fiatalok nagy érdeklődést mutattak, és rengeteg kérdést kaptam tőlük”

– részletezte. Mint mondta, az elméleti tudás megszerzése mellett nagyon fontos a gyakorlat, amelyre a különböző hallgatói csapatok kiváló lehetőséget biztosítanak.

A győri egyetemen több ilyen is működik, köztük a Formula Student mezőnyének élvonalába tartozó Arrabona Racing Team, a számukra motort fejlesztő SZEngine és a közelmúltban az elektromos járművek közt negyedszer is világcsúcsot felállító SZEnergy Team.

„Én magam a Formula Studentben szereztem tapasztalatot egyetemi éveim alatt, amely kitűnő iskola, hiszen modellezi a Forma–1 világát. A csapatoknak itt is versenyautót kell tervezniük, azt legyártaniuk, biztosítani a pénzügyi hátteret, illetve megfelelő marketingtevékenységet folytatniuk. Az ebben való sikeres részvétel jó ajánlólevél az autóversenyzés nagy istállóihoz is”

– hangsúlyozta.

Dr. Kling Sándor végezetül saját jelenlegi munkájáról is szót ejtett. Kifejtette, senior mérnökként szerkezeti elemzői feladatokat lát el a Williamsnél.

„Főként az autó elejével foglalkozom, kiemelten az első szárnnyal és a gyűrődőzónával. Ezek nagyon izgalmas projektek, hiszen a 2026-ban érvénybe lépő szabályváltoztatások mindkét elemet jelentősen érintik”

– fogalmazott a szakember. Hozzáfűzte, nagyon élvezi a munkáját, és Forma–1-es szerepvállalását egészen addig tervezi, amíg ő és családja is jól érzi magát az ezzel járó életformában.

A Széchenyi-egyetem motorsportmérnök-képzéséről bővebb információ itt olvasható.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Egészség2 hét ago

Hogyan hűtsünk okosan és főleg egészségesen az irodát?

-

Ipar2 hét ago

Ipari automatizációval erősít a Delta Technologies

-

Okoseszközök2 hét ago

Lezárult a 2025-ös okoszebra-szavazás

-

Szórakozás2 nap ago

A Balaton Park Circuit készen áll a MotoGP-re és a World Superbike-ra

-

Tippek2 hét ago

Ezek szabotálják leggyakrabban a családi utazásokat

-

Okoseszközök2 hét ago

A Samsung Galaxy Watch okosórák éjjel is segítenek egészségesebb mindennapokért

-

Tippek2 hét ago

Tapsolni vagy nem tapsolni: az itt a kérdés!

-

Egyéb kategória2 hét ago

Tizedik alkalommal választották Európa legjobb légitársaságának a Turkish Airlines-t