Ipar

A felújított ABB-robotok ragyogó kilátásokat kínálnak a német motorkerékpár-gyártónak

Csillogó tankok, fényes rugóstagok, polírozott króm és porszórásos felületek – a motorkerékpárok esetében elengedhetetlen a vonzó megjelenés.

Az egyik német motorkerékpár-gyártónál az ABB robotjai dolgoznak keményen azért, hogy elérjék a járműveknél a kívánt fényezést. Helyüket azonban 8 évnyi fáradhatatlan munka után felújított robotok veszik át. A gyártó és az ABB számára egyaránt kiemelt jelentőségű, szigorú fenntarthatósági előírások értelmében ebben az esetben nem azon volt a hangsúly, hogy a régi készülékeket vadonatújra cseréljék. A megoldást a felújított robotok jelentették, amelyek olyan módon képesek megőrizni a fenntartható és hatékony működést, hogy közben az állásidő minimálisra csökken.

A motorkerékpárok érzelmeket váltanak ki az emberekből. Az egyes alkatrészek vizuális megjelenése is hozzájárul ehhez a hatáshoz, így nem véletlen, hogy a gyártók különös figyelmet fordítanak a karosszériaelemek, a rugóstagok és a tartóelemek fényezésére. Alapfeltétel a minőség és a szaktudás, noha ez a folyamat mára nagyrészt automatizált.

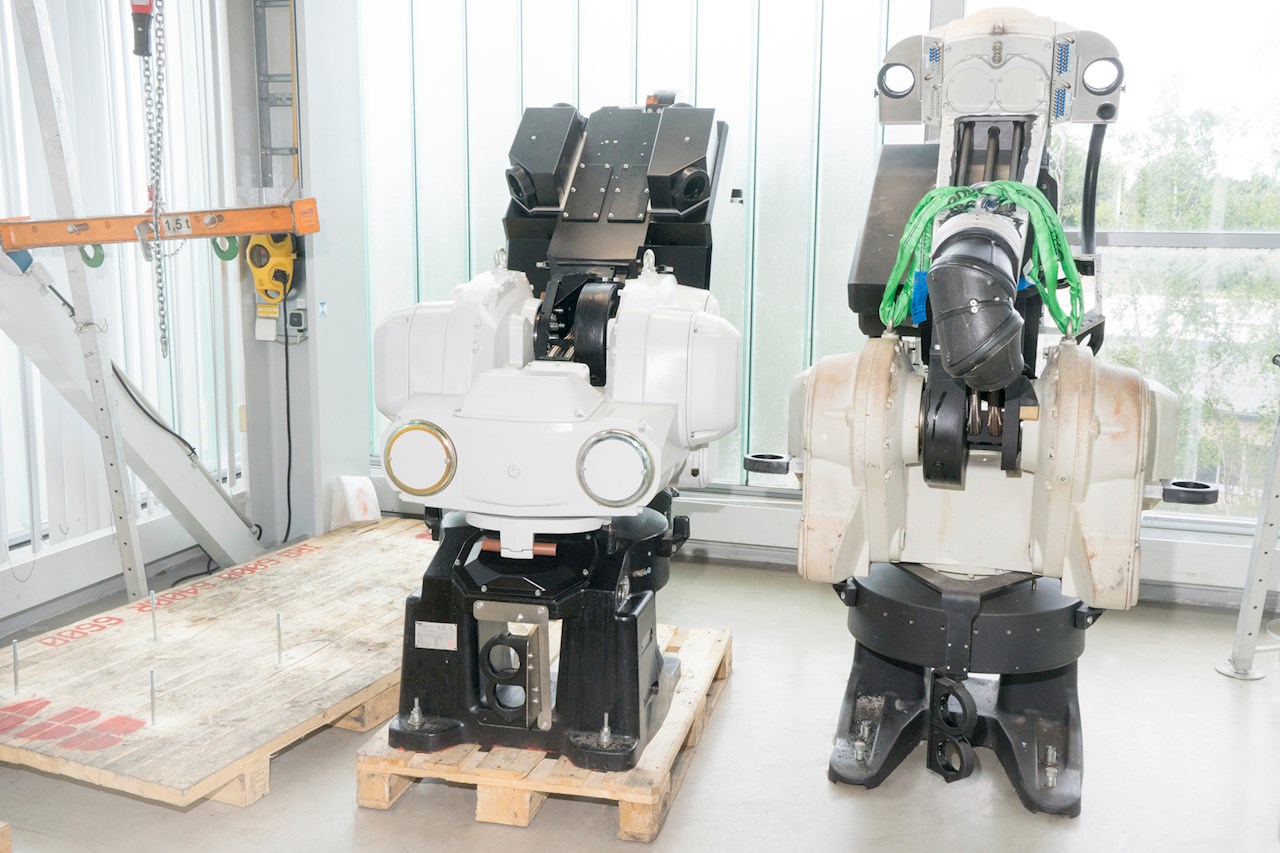

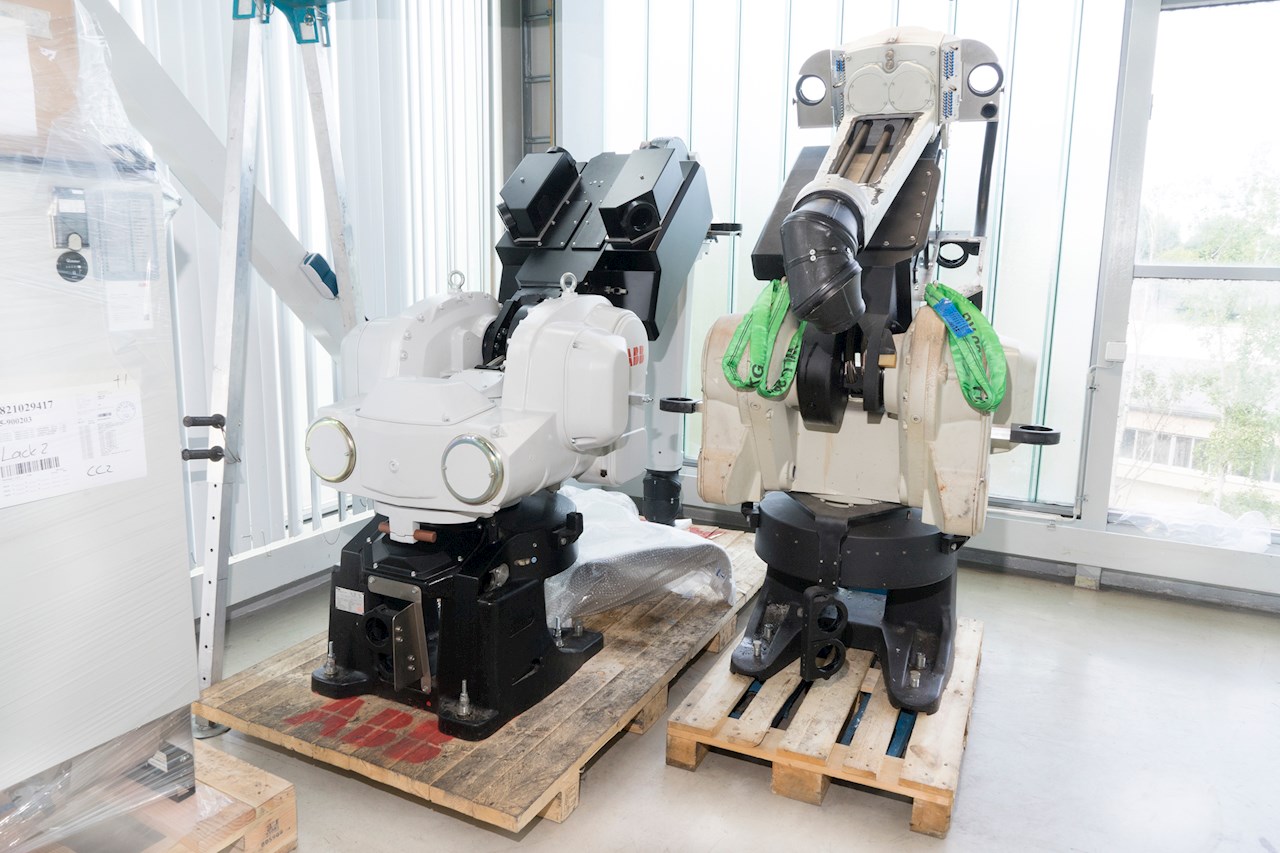

Az ABB ügyfelének berlini üzemében jelenleg összesen 20 darab ABB IRB 5400 típusú robot gondoskodik ennek a feladatnak az ellátásáról. Olyan karosszériaelemeket fényeznek, amelyeket közvetlenül a helyszínen szerelnek be, vagy többek között Ázsiába és Amerikába szállítanak. Az ABB-robotok fényezőműhelyben elért sikereit követően a vállalat fokozatosan, más részlegeken is alkalmazni kezdte őket, ahol olyan feladatokat látnak el, mint a porfestés vagy a hegesztés.

A gyártó 2003-ban helyezte üzembe az első ABB-robotokat, 2014 és 2016 között pedig felújított robotokra cserélték őket. A robotok a szombat délutánok és vasárnap délelőttök kivételével folyamatosan, három műszakban dolgoznak . Az ABB-vel kötött szervizszerződések révén a robotok minden évben alapos karbantartásban részesülnek. Ennek során az ABB kicseréli azokat az alkatrészeket, amelyeknek már nem garantálható a zavartalan működése egy további éven át. A robotok kiváló minősége biztosítja a termékek hosszú élettartamát, és így hozzájárul az ABB ügyfelének fenntarthatósági stratégiájához.

Sok éven át tartó folyamatos használat után azonban eljött az ideje a robotok cseréjének, hogy garantálható legyen a szüntelen, 24 órás működés. Ilyenkor számos lehetőség jöhet szóba:

- A régi robotot le lehet cserélni egy új, ugyanolyan berendezésre.

- A régi robot lecserélhető a legújabb modellre, amely új vagy kiterjedtebb funkciókat kínál.

- A régi robot egy megegyező típusú, felújított robotra is cserélhető.

A korszerű egységek használata hosszú távon számos előnnyel jár, de az üzembe helyezéshez több időre lehet szükség. Ez azért van így, mert egy új eszköz esetében a technikusoknak minden egyes folyamatot, programot és felhasználói felületet ellenőrizniük, adaptálniuk és tesztelniük kell, és szükség szerint módosítaniuk kell a robotcellát is. Ez viszont hosszabb állásidőt eredményez annál, mint ha a robotokat egy ugyanolyan modellre cserélnék le.

Fenntartható és hatékony – csere felújított robotokra

A fenntarthatóság elve alapvető szerepet játszik a gyártó üzemében és az egész vállalatnál is. A német főváros központjában zajló motorkerékpár-gyártás szempontjából nagy jelentőséggel bír az olyan értékes erőforrások takarékos felhasználása, mint a víz, az energia és a nyersanyagok. A legmodernebb technológiák, például a vízbázisú festékek használata, magasra teszi a lécet.

A robotok cseréjének is ugyanezeknek az ambiciózus fenntarthatósági célkitűzéseknek kell megfelelnie, ami könnyen elérhető a régiekkel megegyező típusú, felújított egységek használatával. Ez egy váltott módú cserével valósult meg: a Friedbergben található ABB Robotics javító és felújító központjában a felújított robotokat az ABB a RobotStudio® használatával előzetesen beállította, konfigurálta és beprogramozta az ügyfél számára. A szakemberek a RobotWare 6 szoftver legújabb verzióját telepítették a robotokra, és új vezérlési technológiával látták el őket. A munka keretében az ABB egyúttal finomította és harmonizálta a konfigurációs fájlokat és a paraméterkönyvtárakat is. Ezeknek az átfogó intézkedéseknek köszönhetően az ABB mintegy 40 százalékkal csökkentette az állásidőt ahhoz képest, mint amivel egy új rendszer telepítése járt volna.

A frissítések időtállóvá tették a robotokat, amelyek ráadásként a későbbiekben szükség esetén a legújabb ABB-applikátorokkal – például szórófejekkel vagy rotációs porlasztókkal – is felszerelhetők.

Jövőbeli modell: felújított berendezések cseréje körforgásban

„Ennél a projektnél az ügyfelünkkel folytatott szoros, hosszú távú és bizalomra épülő együttműködés mindkét fél számára kifizetődő volt. Az üzemben lévő robotok használatára vonatkozó know-hownak és az ABB Robotics friedbergi üzeme által kínált átfogó képességeknek köszönhetően gyorsan és az ügyfél által biztosított erőforrások minimális felhasználásával tudtuk elvégezni a szétszerelést, a felújítást, a tesztelést, a beépítést és az üzembe helyezést”

– meséli David Winter, a németországi ABB Robotics rendszerszervizzel foglalkozó projektmenedzsere.

Hogy semmi ne érjen bennünket váratlanul, a csererobotok újbóli üzembe helyezését az ABB szerviztechnikusokból álló csapata támogatta. A csapat készen állt arra, hogy bármikor, azonnal beavatkozzon, de végül nem volt szükség a segítségükre, és a termelést mindössze három hétre kellett leállítani.

Az ABB a jövőben is folytatja a motorkerékpárgyártó-üzemben a körforgásos gazdaság fenntartható megközelítésének megvalósítását, és az IRB 5400 festőrobotokat is a körforgásos megoldással cseréli le. Amikor a festőrobotok elérik tervezett élettartamuknak végét, egy átalakítás után máshol új életet kezdhetnek.

Az ABB felújításra vonatkozó megközelítése egy olyan fenntartható, zárt láncú gazdaságra irányuló elképzelés részét alkotja, amelynek célja a lehető legnagyobb mértékű újrafelhasználás. Általában a robotok 60-80 százaléka használható fel újra, a fennmaradó rész pedig tanúsított újrahasznosító partnerekhez kerül. Az autóiparból visszakapott ABB-robotok szinte mindegyike kap például egy második esélyt, egyötödük pedig akár egy harmadikat is. Ez a megközelítés a költségmegtakarítás mellett a természeti erőforrásokat is kíméli, és csökkenti az energiafogyasztást. Egy robot felújítása körülbelül 75 százalékkal kevesebb szén-dioxid-kibocsátással jár, mint egy új robot gyártása.

Az ABB által tanúsított, felújított robotok esetében a minősítés előtt minden egyes egységnek szigorú ellenőrzésen, részletes átvizsgáláson és egy működési teszten kell átesnie. A felújított ABB-robotokra és -pótalkatrészekre legalább 12 hónapos garancia vonatkozik.

A folyamat

Több éves használat után egy német motorkerékpár-gyártó üzemben az ABB IRB 5400 szériájú fényezőrobotokat azonos típusú, felújított robotokra cserélték le.

A robotok cseréje a gyártás egész hálózatán belül támogatja az ABB-ügyfél ambiciózus fenntarthatósági céljait a „tiszta gyártás” alapelvével összhangban.

A robotokat az ABB Robotics friedbergi javító és felújító központjában varázsolták újjá, állították be, konfigurálták, illetve programozták be a RobotStudio® használatával. Ennek eredményeképpen az ABB mintegy 40 százalékkal csökkentette az állásidőt ahhoz képest, mint amit egy új rendszer telepítése vett volna igénybe.

A felújított egységek használata a költségmegtakarítás mellett a természeti erőforrásokat is kíméli, és csökkenti az energiafogyasztást. Egy robot felújítása körülbelül 75 százalékkal kevesebb szén-dioxid-kibocsátással jár, mint egy új robot gyártása.

A csererobotok újbóli üzembe helyezését az ABB szerviztechnikusokból álló csapata támogatta. Az állásidőt mindössze 5 napra sikerült lecsökkenteni.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Megérkezett az újgenerációs logikai vezérlő

Újgenerációs, belépőszintű automatizálási vezérlőt mutatott be a Siemens. A 11 év után megújuló LOGO! vezérlő a kisebb automatizálási projektek egyszerű megvalósítását ígéri, – legyen az például lépcsőházi világításautomatika, villamos kisfeszültségű átkapcsolóautomatika, nyomásfokozó szivattyúvezérlés vagy gépgyártás.

„Amit korábban egyszerű logikai funkciókkal meg lehetett valósítani, ahhoz ma precíz adatfeldolgozás, intuitív kezelési koncepciók és átfogó biztonság szükséges. Az áprilistól a hazai piacon is elérhető LOGO! 9 a nagyobb rendszerek számítási teljesítményét és biztonsági szabványait ötvözi a kompakt logikai modulok egyszerűségével és költséghatékonyságával”

– emelte ki Barabás Zsolt, a Siemens Zrt. szakértője.

Megnövelt tudás a hétköznapokra

A LOGO! 9 kétszeres funkcióblokk-számot kínál, akár 800-ig, így sok esetben nincs szükség további vezérlőeszközökre. A korábbi nyomógombos kivitelezést felváltotta az értintőképernyős, színes kijelző, mely megnövelt mérettel áll a felhasználók rendelkezésére. Megújult a másodlagos (TDE) kijelzőkínálat is, mely már 4,3 hüvelykes méretben elérhető, lehetővé téve a LOGO! adatainak megjelenítését a vezérlőszekrény előlapján.

Az új eszköz szoftvere Plug & Play megoldásként tölthető be USB-pendrive-ról, és teljes mértékben kompatibilis a korábbi projektekkel és generációkkal. Az integrált LOGO! Web Editor szimulációval együtt minden platformhoz használható eszköz, és a Windows mellett immár a macOS és Linux rendszereket is támogatja. Az új felhasználókezelés négy szerepkörrel biztosít jogosultságelosztást.

A LOGO! 9 Siemens EcoTech címkével rendelkezik, azaz megfelel a technológiai vállalat legmagasabb szintű fenntarthatósági követelményeinek. A Secure Boot és a biztonságos LOGO! kommunikáció védelmet nyújt a nem kívánt manipuláció és a jogosulatlan hozzáférés ellen. Az LSC-n (LOGO! Soft Comfort) keresztüli firmware-frissítések és az IP-cím megtartásával végzett gyári visszaállítás biztonságos és hatékony üzemeltetést garantál a teljes életciklus alatt.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Új mérföldkő a Waberer’s vasútlogisztikai szegmensében

Komoly jelentőségű együttműködés veszi kezdetét a magyar járműiparban. Elindult az első, készautókat szállító vasúti szerelvény a BMW debreceni gyárából, amelynek lebonyolítását a Waberer’s vasútlogisztikai leányvállalata, a PSP Rail végzi. A projekt a közúti szállítással szemben vasúti megoldásra épít, amely érdemben mérsékli az ökológiai lábnyomot.

A több tízmillió eurós árbevételt generáló, 2031-ig szóló szerződés keretében a cégcsoport rendszeres készautó-szállítást biztosít vasúton európai kikötők felé, ahonnan az autók a világ számos piacára folytatják útjukat – többek között az Egyesült Államokba és Kínába.

A márciusban induló operáció első ütemében a Waberer’s vasútlogisztikai leányvállalata, a PSP Rail nagy volumenű készautó-szállítást végez vasúton a BMW Csoport számára. A projekt lépcsőzetes felfutással számol: 2027-től kezdődően a vasúti kiszolgálás tovább bővül, miközben a kiszolgált relációk több európai stratégiai tengeri terminált is lefednek.

„Büszkék vagyunk rá, hogy a világ egyik vezető autógyártója, a BMW Csoport minket választott stratégiai partneréül ebben a kiemelkedő jelentőségű logisztikai projektben. Ez a megbízás nemcsak a Waberer’s Csoport vasútlogisztikai kompetenciájának elismerése, hanem a magyar logisztikai szektor nemzetközi sikere is. A projekt tökéletesen illeszkedik hosszú távú stratégiánkba, melynek központi eleme a környezetbarát, intermodális megoldások térnyerése. Azzal, hogy a közúti szállítás helyett a vasutat részesítjük előnyben, jelentősen csökkentjük a szállítás ökológiai lábnyomát, támogatva ezzel partnereink és saját fenntarthatósági céljainkat is”

– mondta Barna Zsolt, a Waberer’s Csoport elnök-vezérigazgatója.

Nagy volumen, alacsony kibocsátás

A komplex logisztikai feladatot a Waberer’s Csoport a legmodernebb technológiai háttérrel valósítja meg. A szállítmányozás operatív lebonyolításáért a cégcsoport vasútlogisztikai leányvállalata, a PSP Rail felel és a csoport a projekt érdekében jelentős kapacitásbővítést hajtott végre.

- Speciális eszközpark: 110 darab új fejlesztésű és gyártású, kifejezetten autószállításra optimalizált vasúti kocsi állt szolgálatba, amelyek a legmodernebb biztonsági és rögzítési technológiával rendelkeznek.

- Környezetbarát vontatás: A szállítást a legmodernebb Siemens Vectron típusú villamos mozdonyok segítik, garantálva a hatékonyságot és az alacsony károsanyag-kibocsátást a teljes európai útvonalon.

ESG fókusz: Megfelelés a legszigorúbb uniós elvárásoknak

A projekt kiemelt jelentőséggel bír a fenntarthatóság szempontjából, és teljes mértékben összhangban áll az Európai Unió Zöld Megállapodásának (Green Deal) irányelveivel, amelyek a szállítási volumenek közútról vasútra történő átterelését szorgalmazzák. A debreceni BMW gyár termelésének vasúti kiszolgálása évente több ezer kamiont vált ki a közutakról, drasztikusan csökkentve ezzel a szén-dioxid-kibocsátást, a környezeti- és a közúti infrastruktúra terhelést. A villamos vontatás dominanciája az európai viszonylaton tovább erősíti a projekt ESG profilját, demonstrálva a résztvevő felek elkötelezettségét a klímasemleges logisztika iránt.

Stratégiai mérföldkő

A 2024-ben elnyert tender közel másfél éves előkészítő munka eredménye, amelyet intenzív tervezési, beszerzési és infrastrukturális fejlesztési fázis előzött meg. A szerződés komplexitása és stratégiai jelentősége a vasútlogisztikai üzletág jelentős kapacitásbővítését és szervezeti megerősítését tette szükségessé.

Az új megbízás elnyerése megerősíti a Waberer’s pozícióját Közép-Európa vezető logisztikai szolgáltatói között és egyben igazolja a vasútlogisztikai szegmensbe történő befektetések stratégiai helyességét. Ez a projekt kézzelfogható bizonyítéka annak, hogy a Waberer’s Csoport vasúti kapacitásainak tudatos fejlesztése és az intermodális megoldásokba vetett hit megalapozott volt és további alapot teremt a vasúti logisztika különböző iparági szegmensekben való terjeszkedéshez – az autóipartól az építőiparig.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

PLC programozási hibák, amelyek milliókba kerülhetnek

Az ipari automatizálás egyik legkritikusabb eleme a PLC programozás. Egy jól megírt vezérlőprogram stabil, biztonságos és hatékony működést biztosít, míg a hibás logika, a hiányos dokumentáció vagy a nem megfelelő tesztelés súlyos termeléskiesést, selejtet vagy akár balesetveszélyes helyzeteket okozhat. A modern gyártási környezetben, ahol a leállások percek alatt is jelentős pénzügyi veszteséget eredményeznek, a PLC szoftver minősége üzletkritikus tényezővé vált.

Miért ennyire kritikus a PLC program minősége?

A PLC nem csupán egy vezérlőegység: a teljes gyártási folyamat „idegrendszere”. Ha a program hibás döntéseket hoz, az hatással lehet a gépek működésére, az energiafelhasználásra, a termékminőségre és a munkabiztonságra is. Ezért különösen fontos, hogy a fejlesztést tapasztalt szakemberek végezzék, akik ismerik a nemzetközi szabványokat és az ipari környezet kihívásait. A GAL Mérnöki Iroda hivatalos Siemens Partner, így a legkorszerűbb technológiákra és gyártói “best practice”-ekre építve képes stabil és hosszú távon fenntartható megoldásokat tervezni.

A PLC program minősége közvetlenül befolyásolja a gyártás folyamatosságát, a selejtarányt, az energiahatékonyságot, a karbantartási költségeket és az üzembiztonságot. Egyetlen rosszul kezelt hibaág vagy nem megfelelő időzítés dominóhatást indíthat el a teljes rendszerben, amelynek következményei gyakran csak napokkal később jelentkeznek.

Gyakori PLC programozási hibák és következményeik

Rossz kódstruktúra és átláthatatlan logika

Az “ad hoc” módon felépített programok rövid távon működhetnek, de hosszú távon karbantarthatatlanná válnak. Ha a logika nem moduláris és nem követ szabványos felépítést, egy kisebb módosítás is váratlan hibákat okozhat. Ilyenkor a hibakeresés időigényessé válik, a rendszer stabilitása romlik, és a mérnöki költségek is jelentősen megnőnek.

Hiányos vagy nem létező dokumentáció

Sok ipari rendszer évekig működik megfelelő dokumentáció nélkül. Amikor hiba lép fel vagy fejlesztés válik szükségessé, a szakemberek kénytelenek visszafejteni a program működését. Ez nem szimplán időigényes, hanem komoly kockázatot is hordoz: egy rosszul értelmezett logikai kapcsolat újabb hibákat idézhet elő, miközben a termelés áll.

Nem megfelelő hibakezelés

A PLC programok gyakran az ideális működési körülményekre készülnek, miközben a valós ipari környezet tele van bizonytalanságokkal. Szenzorhibák, kommunikációs zavarok vagy mechanikai rendellenességek esetén a nem megfelelően kezelt kivételek gépsérüléshez, selejtgyártáshoz vagy akár balesetveszélyes helyzetekhez vezethetnek.

Elégtelen tesztelés és szimuláció

Az egyik leggyakoribb és legköltségesebb hiba a tesztelési fázis alulértékelése. Ha a logikai hibák csak az éles üzemben derülnek ki, a gyártósor leállítása, a sürgősségi javítások és az elveszett termelési idő jelentős pénzügyi veszteséget okoz. A szimulációs környezetben végzett tesztelés ezzel szemben lehetővé teszi a kritikus hibák kiszűrését még az üzembe helyezés előtt.

Biztonsági hiányosságok és kiberkockázatok

Az ipari rendszerek hálózatba kapcsoltsága új kockázatokat hozott. Egy nem megfelelően védett PLC rendszer sebezhetővé válhat külső beavatkozásokkal szemben. A termelés leállítása, az adatok manipulálása vagy a rendszerek szabotálása ma már valós fenyegetés, amely megfelelőségi és üzletmenet-folytonossági problémákat is okozhat.

Hogyan kerülhetők el ezek a költséges hibák?

A PLC programozási hibák megelőzése nem egyetlen lépésen múlik, hanem tudatos mérnöki szemléletet igényel. A strukturált fejlesztési módszertan, a moduláris programfelépítés és a szabványos elnevezések alkalmazása átláthatóbbá és karbantarthatóbbá teszi a rendszert. A részletes dokumentáció biztosítja, hogy a későbbi módosítások és hibakeresések gyorsan és biztonságosan elvégezhetők legyenek.

Legalább ilyen fontos az alapos tesztelés és szimuláció, amely lehetővé teszi a hibák kiszűrését még az éles üzem előtt. Emellett a kiberbiztonságot már a tervezési fázisban integrálni kell a rendszerbe, hiszen a modern ipari környezetben a biztonság nem utólagos kiegészítés, hanem alapkövetelmény.

Ebben a folyamatban kulcsszerepe van a tapasztalt mérnöki partner bevonásának. Egy szakértő csapat amellett, hogy elkészíti a programkódot, rendszerszinten vizsgálja a működést, optimalizálja a folyamatokat, és olyan megoldásokat tervez, amelyek hosszú távon is stabilan és hatékonyan működnek.

A professzionális PLC programozás mint üzleti előny

A PLC programozás minősége közvetlen hatással van a vállalat versenyképességére. A stabil és jól optimalizált vezérlés csökkenti az állásidőt, javítja a termékminőséget, növeli az energiahatékonyságot és támogatja a jövőbeli bővíthetőséget. Mindez költségmegtakarítást, kiszámíthatóbb működést és nagyobb ügyfélbizalmat is eredményez.

A professzionális automatizálás tehát nem költség, hanem stratégiai befektetés. Azok a vállalatok, amelyek időben felismerik a magas színvonalú PLC fejlesztés jelentőségét, hosszú távon megbízhatóbb működést, kevesebb kockázatot és jelentős gazdasági előnyt érhetnek el.

Ha a cél a megbízható, biztonságos és jövőálló ipari automatizálás, a PLC programozás minősége nem kompromisszum kérdése, hanem a siker egyik legfontosabb alapköve. A GAL Mérnöki Iroda szakértelmére a teljes folyamat során számíthat. Vegye fel velük a kapcsolatot és tegye meg az első lépést a stabil működés felé!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Mozgásban2 hét ago

A Mercedes Forma–1-es csapatánál gyakornok a Széchenyi István Egyetemen végzett fiatal szakember

-

Gazdaság2 hét ago

A luxusipar digitalizációja: Virtuális polcok és valós igények

-

Gazdaság2 hét ago

Magyar kutatók eredményei formálják az autonóm járművek és robotika jövőjét

-

Ipar1 hét ago

Űrhajókon is használt megoldással csökkentik 30–50 százalékkal a szennyvíztisztító telepek energiaigényét

-

Gazdaság2 hét ago

Egymást érik a változások a fuvarozásban: mindez a fogyasztókra is hatással lehet

-

Gazdaság2 hét ago

Ígéretes kutatási projektek nyertek támogatást a Széchenyi István Egyetemen

-

Gazdaság2 hét ago

A bértranszparencia egy kultúraváltási sokk, amire a cégek többsége nem áll készen

-

Gazdaság2 hét ago

A digitális mezőgazdaság robbanásszerű fejlődés előtt áll Magyarországon