Ipar

Additív gyártással nyerni a célgépek piacán

Az ipari automatizálással összefüggésben számtalan egyedi célgépre, azokban pedig még több egyedi alkatrészre, készülékre, megfogóra vagy akár burkolatra lehet szükség.

Az ipari automatizálással, célgépek és robotrendszerek fejlesztésével foglalkozó KLS-2000 Kft. munkáját már bő tíz éve segíti az additív gyártás, amely hamar fontos pillérré vált versenyképességük növelésében. Mára nincs olyan berendezésük, amelyben ne lenne nyomtatott elem.

A technológiát adaptáló gépgyártók és rendszerintegrátorok az additív gyártás egyik legnagyobb nyertesei: a 3D nyomtatás rugalmassága rengeteg előnyt kínál az automatizálás és célgépgyártás területén. Költséghatékony megoldást biztosít a kis darabszámú gyártási igényekre, geometriai szabadságával jobb megoldásokat segít elérni, miközben egyszerűsíti a szerelést is. Növeli a reakcióképességet, így nemcsak a megrendelések gyors kiszolgálásában, de karbantartás során is rendkívül értékes segítséget jelent. A technológiával elérhető magasabb színtű és gyorsabban megvalósítható megoldások nemcsak a gépgyártóknak, de ügyfeleiknek is versenyelőnyt jelenthetnek.

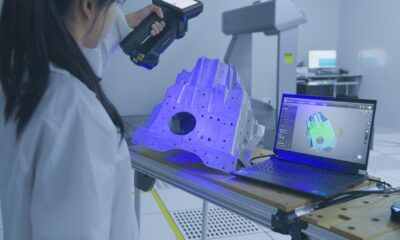

Az additív gyártástechnológiákra intenzíven építő KLS-2000 Kft. partnerei elsősorban az autóipar és a műanyagfeldolgozó ipar területéről kerülnek ki. Több, mint 10 éve szerezték be első 3D nyomtatójukat, amely mindössze 2 hét alatt visszahozta az árát korábban forgácsolással készülő alkatrészek kiváltásával. Jelenleg UltiMaker FDM nyomtatókkal, egy Markforged Onyx One és egy Markforged X7 folyamatos szálerősítéses ipari kompozit nyomtatóval oldják meg a felmerülő 3D nyomtatási feladatokat. A 3D nyomtatókat hosszútávú additív gyártási partnerük, a FreeDee Kft. telepítette náluk.

’Mára nincsen olyan berendezésünk, amelyben ne szerepelnének additív gyártással készült egységek. Gyorsan tudunk gyártani, gyorsan tudunk reagálni a vevői igényekre, a modellek átadásával villámgyors karbantartásra adunk lehetőséget, valamint esztétikusabb és ergonomikusabb egységeket tudunk létrehozni.” – Török Richárd, tervezőmérnök, KLS-2000 Kft.

Noha az iparban sok területen visszaesés tapasztalható, a KLS-2000 műhelyében ennek nyoma sincs. Rugalmas és innovatív, problémamegoldó hozzáállásuk biztosítja a visszatérő és új vevőket.

„Arra a felismerésre jutottunk az évek során, hogy a 3D nyomtatás értő alkalmazása mind a célgépgyártó, mind az őt alkalmazó cég számára versenyelőnyt tud jelenteni.’ – Török Richárd.

3D nyomtatás alkalmazása az egyedi gépgyártásban

Idén júniusban a FreeDee által szervezett NEXT 3D additív gyártás konferencián Török Richárd, a KLS-2000 Kft. tervező- és additív gyártásért felelős mérnöke mutatta be, milyen területeken alkalmazzák az additív gyártást és milyen megfontolások mentén döntenek a hagyományos gyártástechnológiák és a 3D nyomtatás alkalmazása között. Noha a jó gyakorlat szerint törekednek kész és félkész kereskedelmi alkatrészek minél nagyobb arányú alkalmazására, a berendezéseik nagy részét így is egyedi alkatrészek teszik ki, amelyek hatékony előállításában évek óta nélkülözhetetlen eszközük a 3D nyomtatás. Most az általuk megosztott példákon keresztül mutatunk be néhány nagy hozzáadott értékű additív alkalmazási területet a célgépgyártásban:

Egyedi robot megfogók

A nyomtatott robotmegfogók költséghatékonyan előállíthatók és célra szabhatók, nem karcolják a terméket, valamint kisebb súlyukkal jelentősen hozzá tudnak járulni a rövidebb ciklusidők eléréséhez, azaz a célgép termelékenységének növeléséhez. Az additív gyártás nyújtotta geometriai szabadság emellett lehetővé teszi olyan összetett geometriák gyártását is, mint az integrált vákuumcsatornákkal nyomtatott megfogók.

Az egyik projekt során a KLS-2000 csapatának PCB-k manipulálásához kellett ezt a kompakt, vákuumos megfogót megépítenie. Gyakoriak a hasonló feladatok az autóiparban. Ebben az esetben a hagyományos vákuumos belső kialakítás mellett döntöttek, miközben 3D nyomtatott elemek segítségével érték el, hogy kis helyen elférjen, megfelelően védett és egyben esztétikus, profi megjelenésű legyen a kész megoldás. Ennek a megoldásnak köszönhetően kevesebb mérnöki munkaórával tudtak hosszú élettartamú, megbízható megoldást építeni.

Alkatrészek összevonása, bonyolult geometriák

A 3D nyomtatás biztosította geometriai szabadság lehetővé teszi korábban gyárthatatlan formák előállítását, ezáltal akár több alkatrészből álló összeállítások összevonását is. Az összevont alkatrészek gyorsabban legyárthatók, miközben a szükséges szerelési idő is csökken.

Markforged X7 kompozit nyomtatóval gyártott burkolat Onyx alapanyagból

Egy projekt esetében 40 mm átmérőjű, két fólia közé préselt, vékony fémlapok adagolása volt a KLS-2000 csapat feladata. Először megterveztek minden gépépítő elemet, hajtást, szorító egységet, majd az ezeket tartó vázat. A minden szükséges rögzítőelemet tartalmazó burkolatot csak két részre osztva, 3D nyomtatással gyártották le. Ez rendkívül csökkentette az alkatrészszámot és felgyorsította az összeszerelést.

Standardizálás, manuális hibák kiküszöbölése

Gyakori igény a célgépgyártásban az olyan kialakítás, amely a gép-ember interakció során segít elkerülni a manuális hibák lehetőségét.

Ebben a projektben egy automata körasztalos összeszerelő berendezésbe manuálisan helyeznek be két alkatrészet. Az alkatrészeknek alak és formahelyesen, pontosan pozícionálva kell bekerülni a gépbe, ezért fontos kritérium volt, hogy csak egyféleképpen lehessen behelyezni őket. A KLS-2000 mérnökei minden kritériumot összevonva kifejezetten additív gyártásra tervezték meg a behelyezőt, így egyetlen alkatrésszel meg tudták oldani a feladatot.

A termékek pontos pozícionálása például a csomagolástechnikai gépekben is fontos elvárás, ezért ott is széleskörben alkalmaznak hasonló, 3D nyomtatott jigeket, helyezőket, pozícionálókat vagy átfordítókat.

Operátori biztonság és ergonómia

Az operátori biztonság és kényelem szintén fontos kérdés az olyan egyedi gépek és robotcellák kialakításakor, ahol manuális beavatkozásra is szükség van. 3D nyomtatással olyan védőelemeket, tartókat, ergonomikus fogókat és eszközöket lehet költséghatékonyan előállítani, amelyek az operátori elégedettséget is növelik ezzel közvetve csökkentve a fluktuációt.

Kompozit nyomtatással készült ergonomikus kézi megfogó a KLS-2000 egyik megoldásában, hogy a napi operátori munka kényelmesebb legyen.

Rendszerezés, jelölés

A tiszta, rendezett gépkialakításhoz nagyban hozzá tudnak járulni a 3D nyomtatott jigek, tartók, jelölők vagy rendszerezők. Ezek a kis hozzáadott értékűnek tűnő alkatrészek jelentősen megkönnyíthetik a kezelést és a karbantartást, egyben segítenek elkerülni a hibák okozta, potenciálisan nagy veszteséget jelentő leállásokat.

Például a pneumatikus, elektromos kábelek elvezetését pontosan kell megoldani a robotkaros megoldásoknál. Ilyenkor a KLS-2000-nél olyan egyedi rögzítőelemeket terveznek, amelyek pozícióban tartják a kábeleket és megakadályozzák a kopást és elhasználódást.

Magasabb színvonalú célgépek költséghatékonyan

Az egyszerűség, a gyorsaság és – ami a legfontosabb – a költséghatékonyság szellemében a géptervezők arra törekednek, hogy a lehető legtöbb esetben kész kereskedelmi alkatrészt használjanak fel. Az optimális gépteljesítmény elérése érdekében azonban gyakran kell egyedi alkatrészeket készíteni. A 3D nyomtatás, főként az ellenálló kompozit nyomtatás hatékony eszköz a gépgyártók kezében a magasabb szinten igényre szabott, egyedi berendezésekhez kapcsolódó költségeik kordában tartására. További hasonló, gyakorlati példákért látogassa meg az additív gyártás specialista FreeDee Kft. célgépgyártásban bevált alkalmazásoknak dedikált weboldalát!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Tippek2 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Ipar2 hét ago

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

-

Gazdaság2 hét ago

Magyarország legnagyobb HR-szolgáltatója az oktatásba fektet: segítik a vállalatokat a munkaerő képzésében, fejlesztésében

-

Gazdaság2 hét ago

Látványosan drágultak a panellakások Budapesten egy év alatt

-

Okoseszközök2 hét ago

7 havas helyszín, ahol digitális eszközök dolgoznak a háttérben

-

Egészség2 hét ago

Algoritmusok a mosoly mögött – így formálja át az AI a fogszabályozás jövőjét

-

Szórakozás2 hét ago

Új magyar korcsolya-rekord döntötte meg az eddigi kanadai csúcstartót

-

Gazdaság2 hét ago

Több mint hétszázzal több ügyet zártak le a békéltető testületek