Ipar

Cooptech – Gyógyszeripari beruházás Costa Ricában

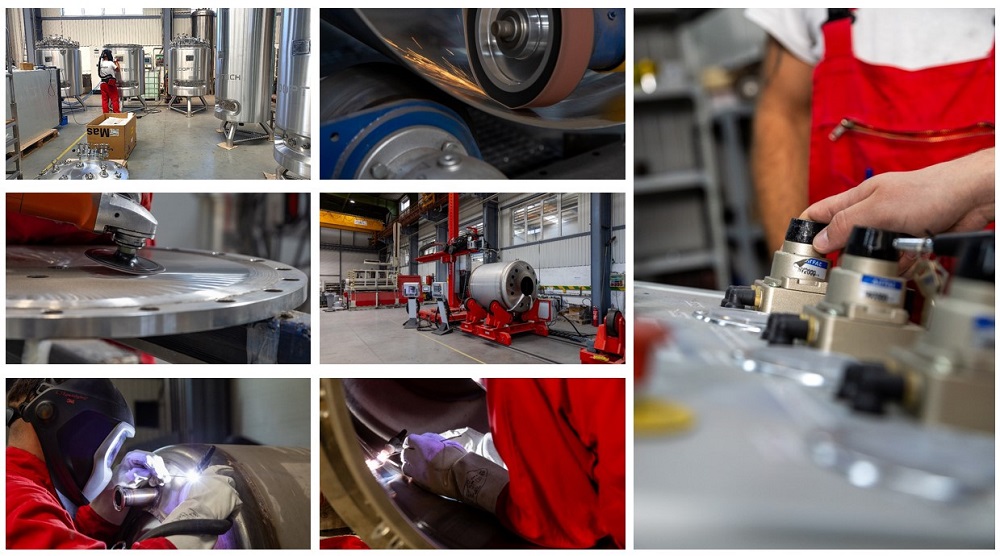

Oldatkészítő rendszer tervezése, gyártása és telepítése – A gyógyszeriparban a gyártási folyamatok megbízhatósága és a sterilitás biztosítása alapvető követelmény. A Cooptech Kft., amely több mint három évtizede van jelen beszállítóként a hazai és nemzetközi gyógyszergyártási és élelmiszeripari piacon, a közelmúltban egy különleges mérnöki kihívásnak tett eleget. Magyarországon már bevált steril oldatkészítő rendszert telepített Costa Ricában.

Vigh Balázstól, a Cooptech Kft. ügyvezetőjétől megtudtuk, hogy a komplex berendezés megrendelője egy Nyugat-Európában alapított, orvostechnikai eszközöket gyártó cég volt, amely világszerte ismert orvosi termékeiről. A Costa Rica-i megbízás közvetlen előzménye egy hazai projekt volt, melynek pozitív tapasztalatai alapján a megrendelő/beruházó nemzetközi beszállítói „rangra” emelete a Cooptech Kft-t.

A Costa Rica-i megbízás nem csupán földrajzi értelemben jelentett bővülést a Cooptech számára, hanem technológiai szempontból is kiemelkedő volt. A vállalat olyan komplex rendszert valósított meg, amely a legmodernebb ipari automatizálási és folyamatirányítási technológiákra épül, és megfelel az ipar 4.0 elvárásainak.

MM: Melyek a telepített rendszer technológiai sajátosságai?

Vigh Balázs (V.B.): Az oldatkészítő rendszer feladata steril, vízbázisú oldatok előállítása, amelyek nélkülözhetetlenek az orvostechnikai eszközök gyártása során. Ezen oldatok biztosítják a termékek megfelelő felhasználási tulajdonságait, ezért a sterilitási követelmények teljesítése is alap elvárás velük szemben. A technológiai folyamat nagy tisztaságú víz előállításával kezdődik, amelyet a gyógyszeripari előírásoknak megfelelően kezelnek és juttatnak a rendszerbe. A víz paraméterei – például pH-értéke, hőmérséklete és nyomása – folyamatos ellenőrzés és szabályozás alatt állnak, így a gyártási ciklus minden egyes pillanata dokumentált és visszakövethető.

A steril folyadék előállítása a berendezés rozsdamentes acélból készült, nagytérfogatú keverőtartályokban történik, amely hűtési, fűtési és homogenizálási funkciókkal rendelkezik. A tartályhoz automata poradagoló egységek kapcsolódnak, amelyek nagy pontossággal adagolják a különböző por alapanyagokat. A bekeverés után az oldat homogenizáláson megy keresztül, majd steril szűrőrendszeren halad át, amely biztosítja a teljes mikrobiológiai tisztaságot. A kész oldat végül steril zsákokba töltve kerül kiadagolásra, közvetlenül előkészítve azt az orvostechnikai eszközök gyártósorai számára.

MM: A teljes rendszer automatizálásra került, milyen eszközöket használtak erre?

V.B.: A projekt egyik fő hozzáadott értéke a teljes körű automatizálás volt, amely Siemens hardverekre és szoftverekre épült. A folyamatirányítást egy Siemens PLC végezi, amelyhez frekvenciaváltók csatlakoznak a motorok és szivattyúk precíz szabályozására. A rendszer felhasználói felületét három ipari operátori panel biztosította, amelyek egy IPC Box PC-n keresztül jelentetik meg a vezérlőszoftver környezetét.

A gyártási folyamatot a Siemens WinCC SCADA rendszer felügyeli, amely lehetővé teszi a receptek kezelését, a gyártási paraméterek valós idejű monitorozását, valamint az adatok archiválását és rendszerben történő rögzítését. A perifériák és vezérlőegységek közötti kommunikáció szintén Siemens eszközökön keresztül valósul meg, hogy minden gyártási ciklus teljes mértékben reprodukálható és ellenőrizhető legyen.

MM: Mennyire felel meg a rendszerük a legújabb automatizálási igényeknek?

V.B.: A Cooptech által telepített rendszer minden tekintetben megfelel az ipar 4.0 elvárásainak. A gyártási folyamat során a hőmérséklet, a pH, a vezetőképesség és a nyomás valós időben nyomon követhető, az adatok archiválása pedig lehetővé teszi a teljes körű visszakövethetőséget és auditálhatóságot. A rendszer távfelügyeleti hozzáféréssel rendelkezik, amely biztosítja, hogy a Cooptech szakemberei 0–24 órás támogatást nyújthassanak, megelőzve az esetleges leállásokból adódó termelés kiesést.

MM: Melyek voltak a beruházás legfontosabb részei?

V.B.: A projekt három fő szakaszban zajlott le. Az első, mintegy három hónapig tartó tervezési fázisban elkészültek a részletes kiviteli és gyártmány tervek, folyamatábrák és 3D modellek a megrendelő technológiai elvárásainak megfelelően. Ezt követte a hat hónapos gyártási szakasz, amely a Cooptech dunaharaszti gyártócsarnokában zajlott. Itt a teljes steril oldatkészítő rendszert felépítettük, majd átfogó gyári átvételi teszt során ellenőriztük a rendszer működését. A validálás során nemcsak vizes próbákat, hanem gyártási ciklusokat és steril szűrési vizsgálatokat is végeztünk, így a rendszer már Magyarországon bizonyította üzembiztosságát.

Az utolsó szakasz a Costa Ricában végzett helyszíni telepítés és beüzemelés volt, amely körülbelül négy hónapot vett igénybe. A helyi adottságokhoz való alkalmazkodás – például a 110 voltos villamos hálózat, vagy az eltérő vízellátási körülmények – külön mérnöki megoldásokat kívántak. A projekt a helyszíni átvételi teszttel zárult, amely során a rendszer a megrendelő előtt is bizonyította helyes működőképességét.

Azt még hozzátenném, hogy a costa ricai beruházás nem csupán műszaki, hanem kulturális és logisztikai szempontból is különleges élmény volt számunkra. A munkaszervezéssel kapcsolatos helyi szemlélet, illetve a műszaki megoldásokkal kapcsolatos megközelítések eltértek a Magyarországon megszokottól, így mérnökeinknek minden tekintetben nyitott hozzáállásra és szorosabb, valamint részletesebb koordinációra volt szükségük. A helyi ellátási lánc sajátos karakterisztikája miatt több esetben előfordult, hogy egy adott kritikus alkatrész beszerzése Magyarországról történő kiszállítással hatékonyabbnak bizonyult.

MM: Milyen más nagy projektek következnek ezután?

V.B.: Az oldatkészítő rendszer sikeres átadása után a Cooptech ismét újabb megbízást kapott, ezúttal Portugáliába, ahol ugyanezt a technológiát telepítjük. Emellett vállalatunk több magyarországi gyógyszeripari nagyberuházásban is részt vesz, ahol szintén, teljeskörűen automatizálási gyártástechnológiai és gyártást kiszolgálórendszerek szállítását végezzük.

A Costa Rica-i projekt legfontosabb tapasztalata az, hogy a magyar mérnöki tudás, a fejlett automatizálási technológia és a gyógyszeripari tapasztalat kombinációja olyan komplex berendezéseket és gyártórendszereket eredményez, amelyek nemzetközi szinten is bátran megállják a helyüket. A Cooptech ezzel a beruházással egyértelműen bebizonyította, hogy a hazai fejlesztésű, világszínvonalú technológia a nemzetközi piacon is a megrendelők maradéktalan megelégedésére szolgál..

A CoopTech Kft. 1992-ben alakult, de gyökerei 1983-ig nyúlnak vissza. Mára a biotechnológiai és gyógyszeripari technológia vezető hazai tervező-gyártó-kivitelező szolgáltatások beszállítója. Fő profiljuk komplex csővezetékrendszerek, rozsdamentes acél gyártó és kiszolgáló berendezések, steril végtermék-gyártás és aszeptikus rendszerek tervezése, berendezések gyártása, installációja, üzembe helyezése és kvalifikálása. Nemzetközi minősítésekkel rendelkeznek, biztosítva a legmagasabb szakmai színvonalat. 2016-ban bővítették kompetenciájukat irányítástechnikai és automatizálási szakember kapacitásokkal, valamint új gyártócsarnokkal. 100% magyar tulajdonú cégként világszínvonalú szolgáltatást nyújtanak. A cég közel 130 főt foglalkoztat közvetlenül két telephelyén, Dunaharasztiban és Kecskeméten.

www.siemens.hu, www.cooptech.hu

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Tippek2 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Ipar2 hét ago

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

-

Gazdaság2 hét ago

Magyarország legnagyobb HR-szolgáltatója az oktatásba fektet: segítik a vállalatokat a munkaerő képzésében, fejlesztésében

-

Gazdaság2 hét ago

Látványosan drágultak a panellakások Budapesten egy év alatt

-

Okoseszközök2 hét ago

7 havas helyszín, ahol digitális eszközök dolgoznak a háttérben

-

Egészség2 hét ago

Algoritmusok a mosoly mögött – így formálja át az AI a fogszabályozás jövőjét

-

Szórakozás2 hét ago

Új magyar korcsolya-rekord döntötte meg az eddigi kanadai csúcstartót

-

Gazdaság2 hét ago

Több mint hétszázzal több ügyet zártak le a békéltető testületek