Ipar

Robotflottával növelte produktivitását az autóipari óriás

A 14 MiR robotból álló befektetés gyártási stabilitást és megbízhatóságot hozott a Tier 1 autóipari beszállító csehországi üzeme számára, és kevesebb, mint két év alatt behozta az árát.

A FORVIA, az autóipar egyik globális vezető beszállítója MiR robotflotta segítségével növelte logisztikai produktivitását, erősítette gyártási folyamatainak stabilitását, és csökkentette a biztonsági kockázatokat. A Faurecia Clean Mobility csehországi, píseki üzemében telepített 14 robotot érintő befektetés kevesebb, mint két év alatt meg is térült.

Jelenleg a píseki telephelyen 14 MiR robotot működtetnek. Ezekből hét nagy teherbírású, főként MiR600 MiR-robot a késztermékek területén dolgozik, ahol üres raklapokat szállítanak a szerelősorokhoz, a teli raklapokat pedig a logisztikai területre mozgatják. A másik terület, ahol pedig MiR250 robotokat alkalmaznak, alkatrészek raktárból a gyártósorra történő szállítására. A robotok napi 24 órát dolgoznak az üzemben, a hét minden napján, mindhárom műszakban.

A projekt indulása előtt a gyári logisztika többnyire manuális folyamatokra, targoncákra és emelőkre támaszkodott, bármiféle automatizálás nélkül. Ami azt illeti, a munkahelyi balesetek vagy foglalkozási megbetegedések kockázata meglehetősen magas volt, így a vállalat a legnehezebb és legveszélyesebb folyamatok automatizálása mellett döntött. Az elsőszámú cél az volt, hogy egy olyan technológiát telepítsenek, amely növeli a biztonság és a termelékenység szintjét egyaránt.

„A projekt egyik fő kihívása az volt, hogy olyan rugalmas logisztikai környezetet teremtsünk meg, amely képes lekövetni a gyártási terület folyamatosan változó követelményeit”

– mondta Martin Horáček, a Faurecia Clean Mobility Europe ellátási láncainak műveleti igazgatója.

„A gyártóterületi környezet rendkívül mozgalmas és intenzív, különféle logisztikai berendezések, raklapozók, kocsik, villástargoncák, stb. találkoznak a gyártósorokat kiszolgáló alkalmazottakkal. A Mobile Industrial Robots (MiR) autonóm mobil robotjai bizonyultak a legjobb megoldásnak ebben az üzemben.”

A MiR Fleet szoftver küldetések szervezésére szolgál, és a belső szkript segítségével optimalizálható a sorokra érkező, illetve a sorok közti logisztikai áramlás. Az ajtókkal, kapukkal, pántológépekkel stb. történő mindennemű kommunikáció teljesen automatikusan megy végbe, az üzemeltető kolléga közbeavatkozása nélkül. A cél a következő évre vonatkozóan az, hogy a MiR Fleet integrálása kerüljön a vállalat ERP-rendszerével.

A MiR mobil robotok teljes autonómiát biztosítanak az ügyfélnek, lehetővé téve az új útvonalak könnyedén történő beállítását további mágnesszalagok vagy egyéb külső irányítóinfrastruktúra nélkül, amelyek más intralogisztikai technológiák használatához szükségesek. A MiR robotok és az alkalmazottak jól tudnak együtt dolgozni, mivel a robotok okosak, felismerik az embereket a gyártótérben, és megállnak vagy megkerülik a közelben tartózkodó kollégákat anélkül, hogy ezzel csökkenne a hatékonyságuk, mivel a robotok elkerülik a torlódásokat.

A MiR mobil robotok telepítésének általános előnyei három fő területre terjednek ki. Az első a megnövekedett biztonság azáltal, hogy kiiktatják a targoncákat a gyár területén. A második a termelékenység növelése a műveletek minden területén. És végül, de nem utolsósorban, a MiR robotok megtérülése: a Faurecia písek-i üzemében a befektetés kevesebb, mint két év alatt behozta az árát.

„A mobil robotok segítenek abban, hogy nagyobb fegyelmet létesítsünk a gyárterületen, és stabilabbá és megbízhatóbbá tegyük gyártási folyamatainkat. Különösen fontos a mindhárom műszak műveleteit érintő következetesség. Amit leginkább értékelünk a robotokban, az az önállóságuk, vagyis, hogy szabadon mozognak a műhelyben, bármiféle speciális felszerelés nélkül”

– tette hozzá Martin Horáček.

További részletekért tekintse meg a videót, illetve olvassa el az esettanulmányt az alábbi linken: www.mobile-industrial-robots.com/case-studies/mir250-mir600-forvia-czech-republic/

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Űrhajókon is használt megoldással csökkentik 30–50 százalékkal a szennyvíztisztító telepek energiaigényét

Magyarországon naponta nagyjából 2,5-3 millió köbméter szennyvíz termelődik, azaz körülbelül 2-3 hét alatt egy Velencei-tónyi szennyvizet kell megtisztítania a rendszereknek. Könnyen belátható, hogy ilyen mennyiség mellett egyáltalán nem elhanyagolható tétel a tisztítás kapcsán felhasznált energia. Az új technológiai megoldások ezt akár 30-50 százalékkal is csökkenthetik – ilyen téren is fenntarthatóbbá, zöldebbé téve a környezetvédelem érdekében zajló folyamatokat.

Elsőre távolinak tűnik egymástól az űrtechnológia és a szennyvíztisztítás világa, a mérnöki kihívások azonban meglepően hasonlóak. Mindkét területen folyamatos, megszakítás nélküli működésre van szükség, minimális karbantartási lehetőséggel, miközben egyetlen meghibásodás az egész rendszer működését veszélyeztetheti. Az űrben ez egy küldetés végét jelentheti, a szennyvíztisztításban pedig biológiai folyamatok leállását, súlyos üzemzavarokat és energiapazarlást.

Hogy miért? Mert a szennyvíztisztítás során a „munkát” végző baktériumok oxigén nélkül elpusztulnak. Ha a levegőztetés megszakad, a tisztítás nem lassan, fokozatosan romlik le, hanem gyorsan összeomlik. Nem véletlen, hogy egy átlagos telepen a levegőztetés a teljes energiafelhasználás akár felét is kiteheti.

„Naponta csak Budapesten 250-300 ezer köbméter szennyvíz keletkezik, azaz van nap, amikor 150 ötvenméteres medencényi mennyiségét kell megtisztítania a rendszereknek. A folyamat kulcsa a levegőztetés – ezért is fontos, hogy mennyi energiával és milyen üzembiztonsággal tudjuk ezt megoldani. Kevesen gondolnák, de a hatékonyabb levegőztetéshez használt legmodernebb megoldások egy része eredetileg az űrkutatásban született meg”

– magyarázza Gampel Tamás, a számos vízművel együttműködő Xylem Water Solutions Hungary értékesítési vezetője.

Űrhajókon is használt alkatrészt szereltek be a szennyvíztelepre

Az ún. levegőcsapágyas technológia – amelyet korábban extrém körülmények között, például rakéták üzemanyagszivattyúiban alkalmaztak – ma már a szennyvíztisztításban is komoly energia- és költségmegtakarítást tesz lehetővé.

A megoldás lényege, hogy a szerkezetek mozgatását végző elemekben olyan csapágyakat használnak, amelyekben nincs kenőanyag, azt levegővel helyettesítik.

„Az űrhajók üzemanyagszivattyúiban folyékony hidrogént és oxigént kell mozgatni extrém alacsony hőmérsékleten. Élet és halál múlik ezeken a szerkezeteken, nem lehet olyan megoldásra építeni, ami kenőanyagtól függ. A rendszernek súrlódásmentesen kell működnie. Ezt a megoldást emeltük át a vízművekben alkalmazott ún. fúvóknál is. A hagyományos fúvókban a folyamatos üzem együtt jár mechanikai súrlódással, kenőanyag-használattal és kopással. Ezek mind energiaveszteséget okoznak, miközben növelik a karbantartási igényt és a meghibásodás kockázatát. Ami az űrben a sikeres küldetések esélyét növeli, az itt a földön a leghétköznapibb szükségleteink kapcsán segít minket, hogy fenntarthatóbban végezzük el a szennyvíz-tisztítással járó munkát”

– foglalta össze Gampel Tamás.

Bár sok víztelepen még mindig működnek régebbi típusú eszközök, ezek hosszú távon drágák és nem elég hatékonyak. Rövid távon a beszerzésük olcsóbb lehet, de lényegesen több energiát fogyasztanak, és kevésbé hatékonyak a modern megoldásoknál.

„A tapasztalatok szerint egy korszerű, levegőcsapágyas fúvóra való átállás tipikusan 30 százalék körüli energiamegtakarítást hoz, de megfelelően megtervezett, komplex rendszereknél – például más levegőztetési technológiákkal kombinálva – ez akár 50 százalék is lehet”

– mondja Gampel Tamás.

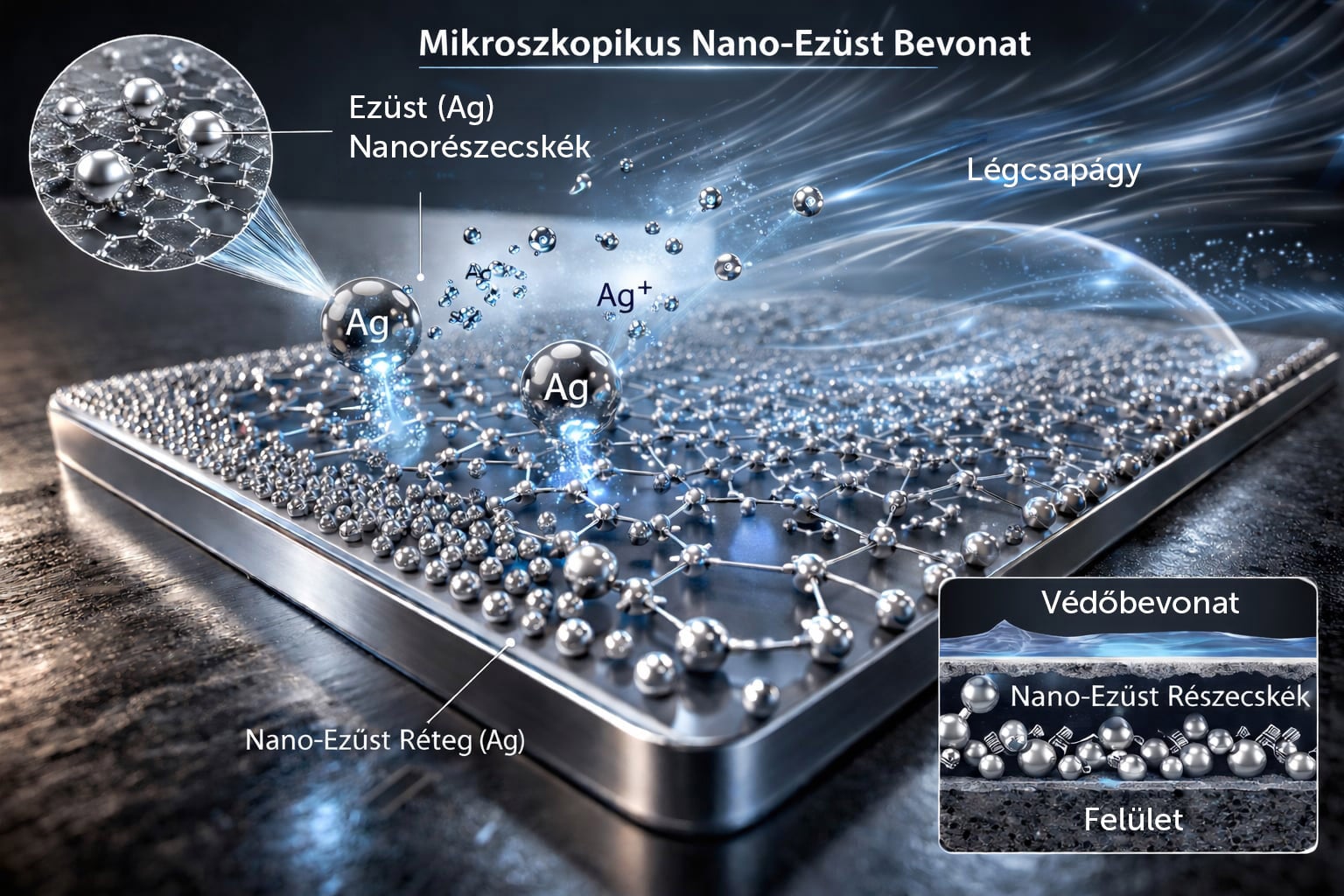

Lebegés súrlódás nélkül: az ezüst aranyat ér

A levegőcsapágyas technológiánál a tengely nem szorosan illeszkedik a csapágyba, hanem egy mikroszkopikus légrés választja el tőle. Indításkor még van minimális érintkezés, de ahogy nő a fordulatszám, a tengely saját maga alatt légpárnát hoz létre, és „lebegni” kezd. A fém-fém érintkezés megszűnik, nincs szükség folyékony kenőanyagra, a súrlódás drasztikusan csökken.

Mivel a szerkezet indításakor elkerülhetetlen a súrlódás, az összeérő felületeket apró ezüstszemcsékkel vonják be, amelyek a hő hatására ideiglenesen védőréteget képeznek, majd lehűléskor megszilárdulnak. A kenőanyag szerepét így gyakorlatilag egy nem gyúlékony, „folyékony fém” tölti be. Ezt az űrhajókon használt megoldást alkalmazzák sikeresen a víztechnológiában is.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Okoseszközök2 hét ago

A legjobb zajszűrés, prémium hangminőség – A Sony bemutatja a WF-1000XM6 valódi vezeték nélküli fülhallgatót

-

Ipar2 hét ago

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

-

Gazdaság2 hét ago

Hallgatói mérések: a gyakorlatorientált mérnökképzést szolgálja a Széchenyi István Egyetem Zalaegerszegi Innovációs Parkja

-

Tippek2 hét ago

Mikor hívhat a főnök munkaidőn kívül?

-

Gazdaság2 hét ago

Az ESG rangsorok élmezőnyében a Schneider Electric

-

Gazdaság2 hét ago

A lojalitás új korszakba lép – már előrendelhető a PwC Fogyasztói Hűség Körkép

-

Egészség2 hét ago

Jól-létből épülő jövő: technológiai újítások a mentális egészség szolgálatában

-

Gazdaság2 hét ago

A bértranszparencia egy kultúraváltási sokk, amire a cégek többsége nem áll készen