Ipar

Termeléskövetés a Rábánál

A RÁBA Járműipari Holdingnál elindult online termelési adat gyűjtő projekt célja, hogy elsősorban a termelőberendezésekről gyűjtsön valós időben termelési adatokat.

Ez segíti a döntéshozókat, információval szolgál arról, hogy a gyártósor éppen milyen kibocsátással rendelkezik, illetve az előtte lévő időszakban milyen adatokkal rendelkezett -kezdi a Siemens részvételével elindult rendszer bemutatását Szilágyi Gábor, a RÁBA ipar 4.0 projektmenedzsere.

MM: Mi az elsődleges célja a termeléskövető rendszer alkalmazásának?

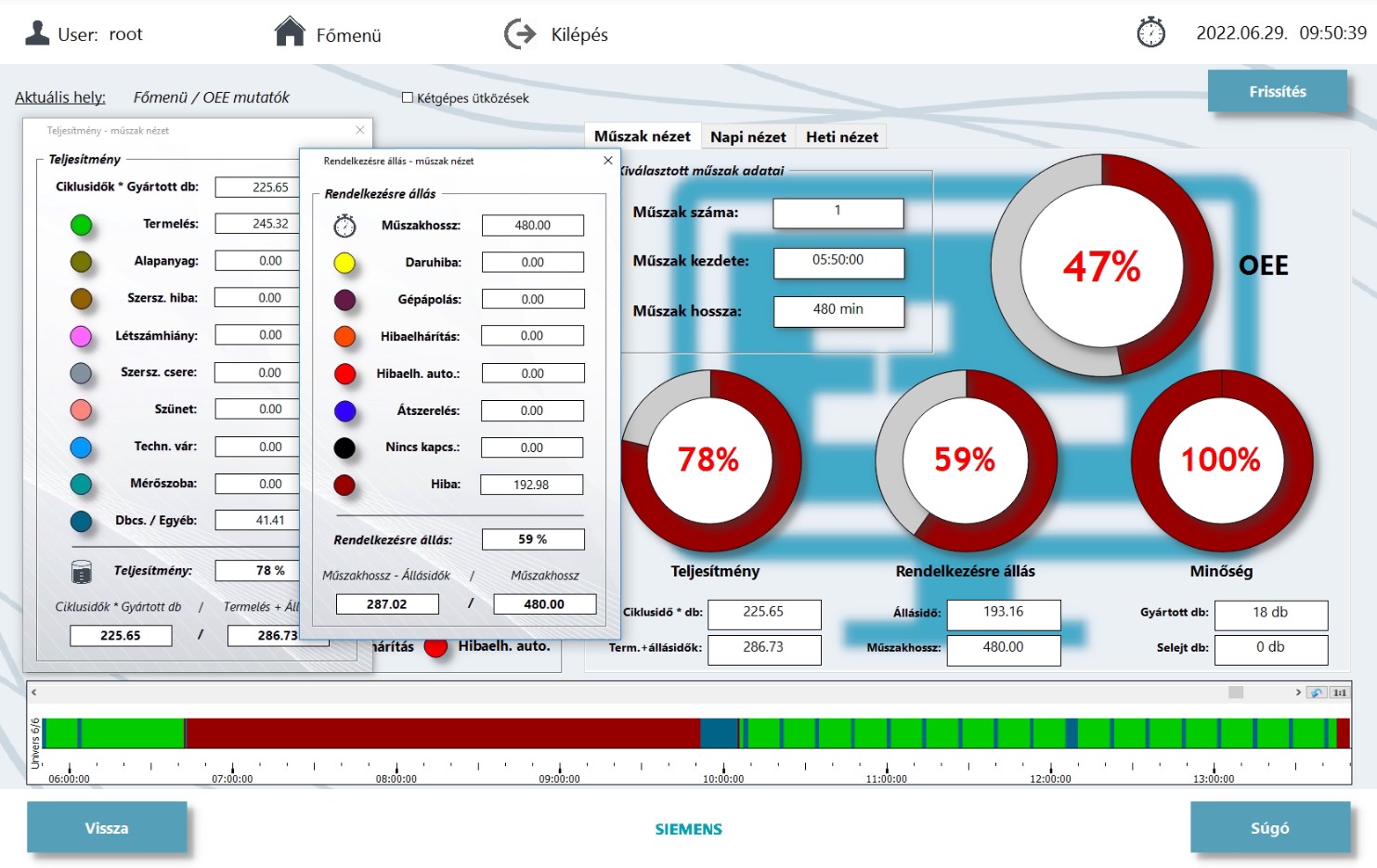

Sz.G.: A teljes gépkihasználtság elérése a célunk. A rendelkezésre állás, a teljesítmény, a minőség mutatók, amelyek a hatékonyság mérésében meghatározóak a gyártásban, illetve az azokat támogató területeken. A teljesítmény mutatja meg, hogy az elméleti futásidőhöz képest a valós gyártás milyen teljesítményt tudnak létrehozni. Ez segít feltárni a szervezési és termelési veszteségeinket, hogy éppen a programot kell átírni vagy a saját folyamatainkon kell módosítani, hogy hatékonyabb legyen a gépkihasználtságunk. A rendelkezésre állás a karbantartás legfontosabb mutatója, mely arról tájékoztat, hogy a gépeink milyen állapotban vannak, azaz bázis időszakhoz képest mekkora százalékban tudnak folyamatosan termelő képes állapotban lenni. A minőségi mutató pedig a minőségi paramétereket mutatja meg, és a technológiát tudja befolyásolni: a szerszám és a ciklustechnológiát, illetve az alapanyaggyártást. Jelenleg két területen fut a Rábánál a projekt, most dolgozunk azon, hogy kiterjesszük további sorokra is. Az első terület, ahol már működik a termeléskövető rendszer, az az alkatrészggyártás területe: a kovács üzemünkből érkező alapanyag megmunkálása.

MM: A termeléskövető rendszer milyen céges környezetben indult el, hogyan foglalná össze a RÁBA Járműipari Holding tevékenységét?

Sz.G.: A RÁBA Járműipari Holding Nyrt. a legnagyobb magyar iparvállalatok egyike. A csoport három stratégiai üzletága haszongépjárművekhez, mezőgazdasági erőgépekhez és földmunkagépekhez kifejlesztett futóműveket, futómű főegységeket, haszon- és személygépjárművekhez alkatrészeket gyárt és szállít a globális járműipari piacra. A RÁBA Járműipari Holding Nyrt. a Budapesti Értéktőzsdén jegyzett vállalat, mely 2012 óta többségi állami tulajdonban van. A Rába Nyrt. székhelye Győrben van, a termelés a győri, móri és sárvári üzemekben folyik. A vállalatcsoport árbevételének mintegy 94 százalékát exporton keresztül realizálja. A fő célpiacok között szerepel Észak-Amerika, az EU, Japán.

MM: Mikor üzemelték be, és mikortól használják a termeléskövető rendszert?

Sz.G.: A beüzemelés 2020-ban történt, először egy pilot projekt keretében, amiben hat megmunkálóközpontunk vett részt, három darab párba állítva. Mind a hat gépnek külön mértük, mérjük a teljesítményét, és mivel nem lehet minden adatot mérni automatikusan, helyesebben értelmetlen minden adatot automatikusan gyűjteni, például: daru hibát, alapanyag hiányt, létszámhiányt, a mérőszobára várakozást vagy a berendezés átszerelését, ezeket az adatokat manuálisan tudják megadni a gépkezelők, a gép mellett kihelyezett ITC panelen. Két gépenként van egy panel, ahol egyszerűen tudnak gépet váltani az operátoraink.

MM: Milyen eszközigényei voltak a beruházásnak?

Sz.G.: Szükség volt egy szerverre, amin fut az alkalmazás -ez megoldható akár virtuálisan is-, illetve ide sorolnám még a Siemens által fejlesztett Simatech Pro termeléskövető szoftvert, valamint a Siemens saját keretrendszerét a WinCC OA-t, amelyben a fejlesztés történt. Kiépítettünk egy redundáns hálózati elérést a gépekhez, hogy tudjon kommunikálni direkt PLC-ről a szerverünk, hogy biztonságos legyen, ezen kívül van tűzfal is a gépek és a szerver között. A hálózat kiépítését mi láttuk el, a telepítést és az eszközök bekötését pedig a Siemens Zrt. szakemberei végezték.

Hatékonyság szempontjából jó tapasztalataink vannak, kollégáim munkáját nagyban tudja segíteni az új termeléskövető rendszer, amelynek elsősorban a műszaktervezésben, a ciklusidő tervezésben, a géphiba kivételekben (ez a gyártást nem befolyásoló géphibakódok) és a korábbi műszakok kiértékelésében van jelentősége. Cégünk több pilot programot is futtat párhuzamosan a Siemens megoldásaival.

Szilágyi Gábor névjegy

Négy és fél éve dolgozik a RÁBA Holdingnál, ebből három éve ipar 4.0 projektmenedzserként. Szilágyi Gábor fogja össze a koncepciók kidolgozásától a leszállításig történő folyamatokat, hogy milyen új technológiát mely területen vezetnek be. A projektek között a termeléskövető rendszer áll jelenleg a fókuszban. A szakember a diplomáit a Mosonmagyaróváron és a Győri Egyetemeken szerezte, majd az IT szolgáltatások, a tanácsadás, a projektmenedzsment világában dolgozott, mielőtt hazánk egyik legnagyobb iparvállalatához csatlakozott.

A Rába eszközeinek kihasználtságát a TEEP, OOE és OEE mutatókkal lehet mérni. A TEEP (Total Effective Equipment Performance) megmutatja, hogy egy adott időperiódusban milyen hatékonysággal működik egy berendezés vagy gyártósor, az OOE (Overall Operations Effectiveness) a műszakok ideje alatti hatékonyságot méri, míg az OEE (Overall Equipment Effectiveness), a tervezett gyártás alatti hatékonyságot mutatja be. Tehát a TEEP a naptári időszakhoz méri a kihasználtságot, az OOE a tervezett munkaidőhöz, az OEE pedig a tervezett működéshez.

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Tippek2 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Gazdaság2 hét ago

A 100 éves STIHL megmutatja, hogyan lehet a benzines és akkumulátoros eszközök terén is hatékonyan az élen járni

-

Szórakozás2 hét ago

A Tesla új Supercharger állomást nyit Szegeden

-

Ipar2 hét ago

Űrtechnológia forradalmasíthatja az építkezések nyomonkövetését – ismét az ESA-val dolgozik együtt a Paulinyi & Partners

-

Szórakozás2 hét ago

A jövő mérnökei csapnak össze a 2026. február 14-i RobonAUT versenyen

-

Tippek2 hét ago

Garantálni kell a következő években felépülő új lakások biztonságát

-

Szórakozás2 hét ago

Budapest, Eger és Hajdúszoboszló a párok legkedveltebb úti célja Valentin-napon

-

Gazdaság2 hét ago

Még nagyobb lendületet ad az e-autózásnak a Schneider Electric új töltője