Ipar

Energiahatékonyság és fenntarthatóság a Siemensszel

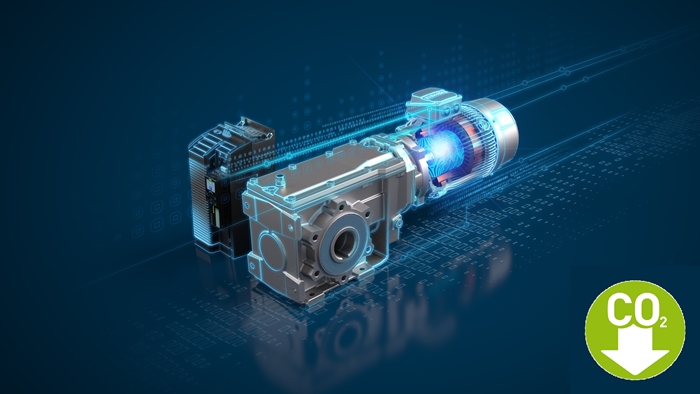

A növekvő villamosítás miatt a valódi energiahatékonyság elérése sürgetőbb, mint valaha.

Legyen szó a szén-intenzív energiáról a megújuló energiaforrásokra való átállásról, az üzemek energiaigényének optimalizálásáról vagy energiahatékonyabb termékek tervezéséről. – kezdi Simon András, a Siemens Zrt. energiahatékonysági szakértője.

MM: Mit tart a gyártói iparágak számára a legfontosabb feladatnak energetikai és környezetvédelmi területen?

S.A.: A villamosítás érdekében az elmúlt években számos vállalat lépett az energiahatékony termelés felé vezető útra, vagy legalábbis megvizsgálta termelési folyamatait felmérve azt hogyan tudja alkalmazni a piacon lévő megoldásokat és rendszereket. A rendszerek kiválasztása és annak a mérlegelése, hogy milyen mértékben járulhatnak hozzá az energiahatékony termeléshez nem kis feladat, de minden lépés számít. Ahhoz viszont, hogy a megfelelő időben tudjon megfelelő döntéseket hozni, folyamatosan figyelemmel kell kísérnie az energiafogyasztást az egész vállalaton belül ezért korábbi cikkeinkben az adatgyűjtésre és annak szükségességére hívtuk fel a figyelmet. Az elmúlt évben az energetikai fejlesztések mellett a karbonlábnyom csökkentése is kiemelt szerepet kapott ezért a Siemens ökoszisztéma-alapú megközelítést fejlesztett ki. A SiGreen lehetővé teszi a termék szénlábnyomának megbízható nyomon követését az ellátási láncban. A nyílt Estanium hálózat hozzájárul ahhoz, hogy a kibocsátási adatokat valódi ökológiai lábnyomban egyesítsék a vállalatok és arra használják az adatokat, hogy jobban kihasználják erőforrásaikat, előkészítsék az utat a környezetbarát és fenntartható gazdaság felé.

„A termékek ökológiai lábnyomának legnagyobb hányadát az ellátási lánc teszi ki, az ipar szén-dioxid mentesítése olyan kihívás, amellyel az összes érintett félnek együtt kell megbirkóznia.”

– Simon András, a Siemens Zrt. energiahatékonysági szakértője.

Az automatizálási technológia és az ipari szoftverek vezető szállítójaként a Siemens első alkalommal indított útjára olyan megoldást, amely hatékonyan lekérdezi, kiszámítja és továbbítja a tényleges termék szénlábnyomát (PCF). A SiGreen mostantól lehetővé teszi az emissziós adatok cseréjét az ellátási lánc mentén, és azokat a vállalat saját értékteremtéséből származó adatokkal kombinálva a termék valódi szénlábnyomának megállapítása érdekében. Ennek elérése érdekében a Siemens nyitott, ágazatközi Estainium hálózatot kezdeményezett azzal a céllal, hogy lehetővé tegye a gyártók, beszállítók, ügyfelek és partnerek számára a megbízható PCF adatok cseréjét. Azzal, hogy a SiGreen támogatja a vállalatokat termékük szénlábnyomának követésében, célzott csökkentési intézkedéseket tehetnek, amelyek számszerűsíthető hatást fejtenek ki. A CO2-gazdálkodás így támogatja a vállalatokat a szén-dioxid-semleges termelés felé vezető úton, és segíti őket abban, hogy a fenntarthatóságot meghatározó versenyelőnnyé alakítsák.

MM: Cégüknek vannak megvalósult energiahatékonysági beruházásai, terveznek a közeljövőben újakat?

S.A.: Összetett technológiai vállalatként a Siemens olyan megoldásokat fejleszt, amelyek az ipar digitális átalakulását, az intelligens infrastruktúrát és a fenntartható épületautomatizálást mozdítják elő, hogy szembe tudjunk nézni a globális kihívásokkal és fenntartható növekedést érjünk el. A Siemens hosszú évek, évtizedek óta folyamatosan végez energiahatékonysági beruházásokat gyártóhelyein szerte Európában, de lokálisan is felügyeli illetve karbantartja folyamatait, hogy azok elősegítsék a fenntarthatóság minél magasabb fokú elérését. Ügyfeleinknél számos projekten keresztül látjuk, mely energiahatékonysági beruházásokat választják előszeretettel vagy hogyan építenek fel egy témához kapcsolódó projektet. A beruházások összetétele, bonyolultsága függ az ágazati portfoliótól amit mi is szem előtt tartunk egyes megoldásaink összeállításánál.

Alapkövetelmény a fenntartható termelésre való törekvés, viszont ennek elérési útja változó, például más és más az üvegiparban, gumiiparban, fafeldolgozásban, intralogisztikában, élelmiszeripar területén.

Egy intralogisztikai folyamat során több villamos motort és hajtásmegoldást alkalmaznak, különböző méretű és nehézségű egységet emelnek és ilyen esetben a motorok energiahatékonysága és a hajtásmegoldásokon keresztül visszanyert energia eltárolása kerül előtérbe, viszont egy üvegipari vagy gumiipari cég jelentős hő megtermelésével gyártja le termékeit, ezért ott a gyártáshoz szükséges hőmennyiség-előállításra szolgáló energia visszaforgatására és ennek kimutatására kell fókuszálni, ide tartozik a bojlerek hőtárolók fejlesztése, felújítása. A Siemens nemzetközi területen számos projektben vesz részt, kikötők fejlesztésénél például digitális technológiákkal segíti a folyamatszimulációt és innovatív hajtásmegoldásokkal segíti az energiahatékony mozgatást, ami elengedhetetlen egy ilyen hatalmas projektben. Kiemelten kezeljük ezeket a területeket és folyamatosan egyeztetünk az egyes lépésekről az ágazati szereplőkkel.

MM: Újrahasznosítás, hulladékgazdálkodás területén milyen jó vagy még fejlesztendő megoldásokat tapasztal idehaza és a világban?

S.A.: Rengeteg jó példa és fejlesztés áll rendelkezésünkre hulladékgazdálkodás területén ebből kettőt hoztam szemléltetésként amit gyártó vállalatként mi is sikeresen alkalmazunk a mindennapokban.

Első a tervezési fázis. Egy termék élettartama alatti környezeti hatásának közel 80 százaléka a tervezési fázisban kerül meghatározásra – milyen anyagokat használnak, hogyan gyártják, energiahatékonyság, és mi lesz belőle a hasznosság megszűnése után. Ahhoz, hogy a tervezési fázisban valóban fenntartható megoldást találjunk, a környezeti hatások széleskörű ismerete szükséges a fejlesztés korai szakaszában. Ennek eléréséhez azonban újra kell gondolni a terméktervezési folyamatot, hogy az valóban rendszerszemléletű legyen és a kapcsolódó ipari ökoszisztémára és a holisztikus fenntarthatósági mutatókra épüljön.

A megoldás ezekre a problémákra az, ha a fenntarthatóságot további üzleti mérőszámként alkalmazzuk, és a digitalizáció segítségével gyorsabban érjük a valóban fenntartható termék gyártást. A második a fenntartható termék életciklus amivel egy gyártó vállalat a legnagyobb szerepet tudja vállalni a klímaváltozás elleni küzdelemben.

A világ összes hulladékának még mindig kevés (kb. 13%) hányadát hasznosítják újra. Hogyan javíthatunk ezen? Tartsuk az anyagokat és termékeket a lehető leghosszabb ideig használatban azáltal, hogy a holisztikus anyagkezelést integráljuk a termék életciklusába és prediktív karbantartással, retrofitek alkalmazásával, modern és újrahasznosíthatóságot támogató megoldásokkal meghosszabbítjuk a termék élettartamát.

A Siemens elkötelezett amellett, hogy 2020-hoz képest 2030-ra 20%-kal csökkentse ellátási lánc kibocsátását, és célja a CO2-semleges ellátási lánc elérése 2050-re, ezáltal portfóliónkkal segítjük ügyfeleinket kibocsátásuk csökkentésében, dekarbonizációs céljaik elérésében.

A témában bővebben a Siemens-podcastban: www.siemens.hu/podcast

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

Interjút folytattunk a TrustID Solutions Kft. szakértőivel, akik amellett, hogy segítik hazai nagyvállalatok integrációját a magyar DÁP adattárca eAzonosítás szolgáltatásához, az európai EUDI Wallet ökoszisztéma fejlődésének is aktív szereplői.

Mi teheti szükségessé a nemrég bevezetett adatkommunikációs protokoll módosítását?

Az európai digitális identitás ökoszisztémája a fejlődés egy intenzív szakaszában van és a magyar DÁP applikáció részeként működő adattárca is le kell kövesse a módosításokat. Az EUDI Wallet alapját képező OpenID4VP szabvány több verzión ment keresztül az eAzonosítás 2025 nyári indulása óta, és mára megjelent az 1.0-ás, első nem draft verzió. A DÁP Adattárca esetében ennek lekövetése gyakorlatilag EUs jogszabályi kötelezettség az eIDAS 2.0 rendelet alapján – ami közvetlen hatással van a csatlakozó szervezetek technikai integrációira.

Mit jelent ez a gyakorlatban a csatlakozó felek (elfogadók) számára?

„A szabványok véglegesedése mindig együtt jár azzal, hogy az eddigi implementációkat felül kell vizsgálni” – emeli ki Janszky Balázs, a TrustID Solutions Kft. Business Development Managere.

„Ez nemcsak az új fejlesztéseket érinti, hanem azokat a rendszereket is, amelyek már élesben használják a DÁP-alapú eAzonosítást. Becslésünk szerint az új OpenID4VP szabványra való áttérés 1.5 – 3 hónapnyi fejlesztési feladatot is igényelhet. Fel kell készülni továbbá az átállásra, potenciálisan párhuzamosan kell majd a csatlakozó cégeknek támogatni a régi és az új adatátadási protokollt az átállás időszakában, ami növelheti a komplexitást.

A DÁP Adattárca eAzonosítás szolgáltatásához való csatlakozás technikai és az OpenID4VP szabvány használatáról, változásairól részletesebb információ érhető el a TrustID Solutions oldalán:

DÁP eAzonosítás csatlakozás és az EUDI Wallet ökoszisztéma változásai

Milyen jellegű változásokon ment át az OpenID4VP szabvány a közelmúltban?

Az OpenID4VP 1.0 több alapvető technikai elem módosítását hozta magával. Megújul a tárca-metaadatok struktúrája, amely egységesebb és átláthatóbb adatleírást biztosít, miközben a korábban használt Presentation Exchange szerinti presentation definition helyét egy új lekérdező nyelv, a DCQL (Digital Credentials Query Language) veszi át. Ez egyszerűbbé és egyértelműbbé teszi majd az adatlekérdezéseket, valamint az unióban használt tárcák és a csatlakozó felek közötti képesség-egyeztetést, erősítve az európai interoperabilitást. A szabvány emellett számos ponton módosul, ami sajnos visszafelé nem kompatibilis változásokat is eredményez a korábbi szabványverziókra épülő adattárca implementációkban, így várhatóan Magyarország esetén is.

Várhatóak további változások?

A DÁP adattárca mögötti technológiai környezet szorosan kell illeszkedjen az uniós EUDI Wallet Architecture and Reference Framework (ARF) fejlődéséhez.

„Nemrég jelent meg az ARF 2.8-as verziója, módosult a PID Rulebook, és EU-szinten a bizalmi listák formátumának átalakítása is napirenden van. Ezek mind olyan változások, amelyek előre jelzik: a szabványkövetés tartós működési feladattá válhat a következő években” – emelik ki a szakértők.

Hogyan lehet erre hosszú távon felkészülni?

A TrustID Solutions válasza egy olyan SDK, amely az OpenID4VP alapú adatátadási protokoll teljes implementációját biztosítja, és közvetlenül támogatja a DÁP Adattárca eAzonosítás szolgáltatásához való csatlakozást. Az SDK célja, hogy levegye a csatlakozó felek válláról a szabványok folyamatos követéséből fakadó fejlesztési terheket, amellett, hogy teljes kontrollt biztosít a szervezet részére az ügyfél adatok felett

„A megoldás kialakításakor nemcsak a hazai követelményeket vettük figyelembe” – teszik hozzá. „Az EU-s Large Scale Pilot projektek eredményei és a nemzetközi interoperabilitási tesztekben szerzett tapasztalataink alapján az SDK-t folyamatosan úgy készítjük fel, hogy képes legyen kihasználni az EUDI Wallet ökoszisztémában rejlő jövőbeli lehetőségeket.”

Milyen új képességekről van szó?

A cél nem kizárólag a magyar DÁP kompatibilitás. Az SDK felkészítése kiterjed arra is, hogy a jövőben más uniós digitális tárcák elfogadása is megvalósítható legyen, valamint új típusú attribútum-tanúsítványok kezelése is támogathatóvá váljon. Ide tartozhat például a jogosítvány, a forgalmi engedély, vagy később akár a cégképviseleti jogok és meghatalmazások digitális igazolása. Ezen kívül a várható további funkciók között szerepel a közvetlen offline (bluetooth/NFC) alapú un. proximity adatátadás is.

Mi a legnagyobb üzleti előny?

„Az SDK megoldásunk egy stabil réteget képez az üzleti alkalmazások és a folyamatosan változó nemzetközi specifikációk között. Így a megfelelőség fenntartása nem újabb kritikus projektet, hanem kontrollált verziófrissítést jelent” – foglalja össze Janszky Balázs.

A digitális identitás világa gyorsan fejlődik. A kérdés ma már nem az, hogy lesznek-e újabb változások – hanem az, hogy ki mennyire felkészülten tud élni az ezekben rejlő lehetőségekkel, ebben jelent stratégiai előnyt egy szakértői partner bevonása.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Közel 700 milliós beruházással indítja az évet az Sz. Variáns

A debreceni csomagolástechnikai családi vállalat a Demján tőkeprogram segítségével újítja meg gépparkját

A debreceni családi vállalkozás, az Sz. Variáns Kft. 660 millió forintos beruházás keretében üzemelte be az 5 szín + lakkozásra képes Heidelberg UV-nyomdagépét, amely 2026-tól jelentősen növeli a prémium és luxuscsomagolási kapacitását. A fejlesztés a Demján Sándor Program támogatásával valósult meg. A program a teljes beruházási költség 29%-át, mintegy 200 millió forintot finanszíroz, míg a fennmaradó összeget a vállalat saját és egyéb forrásokból biztosítja. A vállalkozás 2025-ben – a nehéz iparági környezet ellenére – stabil, 5% alatti növekedést ért el, 2026-ra pedig 10%-os bővülést tervez.

A cég 73 alkalmazottat és 100 megváltozott munkaképességű dolgozót foglalkoztat, forgalma megközelíti a 2 milliárd forintot, eredményességét az elmúlt évtizedben több mint 60%-kal növelte. Évente több tízmillió darab exkluzív minőségű csomagolást gyártanak 4500 m²-es telephelyükön, több mint 30 high-tech munkagépet üzemeltetve. Termelésük 85%-a belföldre, 15%-a pedig külföldre kerül, főként Szlovákiába (5%), Romániába (5%), Ausztriába (3%) és Németországba (2%). Több mint nyolc éve a LEAN szemlélet szerint optimalizálják gyártásukat is. Az új nyomdagép jelentősen támogatja ezt a hatékonyságnövelő törekvést.

Az eszköz komplex nyomtatási feladatokra alkalmas, többek között fémgőzölt és zárt felületű alapanyagokon is, így a korábban alvállalkozók bevonását igénylő munkákat a vállalkozás saját gyártási rendszerében valósíthatja meg. Az Sz. Variáns Kft. így tovább erősíti pozícióját a csomagolóipar élvonalában.

Prémium nyomatok minden alapanyagon

Az Sz. Variáns Kft. filozófiájának középpontjában a folyamatos fejlődés, a kreatív technológiai megújulás és a globális piaci trendekhez való gyors alkalmazkodás áll. A vállalat egyik legfontosabb erőssége az innováció és a környezettudatosság egyensúlyának megteremtése, amely nemcsak a hazai, hanem a nemzetközi piacokon is markáns megkülönböztető jegyként jelenik meg.

E szemlélet kézzelfogható eredménye az új Heidelberg UV-nyomdagép beüzemelése, amely a csomagolóipari nyomtatás jelenlegi csúcstechnológiáját képviseli, és szinte minden alapanyagon – a kartontól a műanyag bevonatú íveken át egészen a fémgőzölt és egyéb zárt felületű hordozókig – egyenletes minőségű nyomatok előállítását teszi lehetővé.

Az UV-technológia sajátossága, hogy a festék a felvitel pillanatában azonnal rögzül a felületen, így megszünteti a hagyományos nyomtatási eljárásoknál gyakran jelentkező festék elkenődést, lehúzódást, tapadási problémákat és a hosszú száradási időt. Ennek köszönhetően a nyomatok színvilága élénkebb, a felületek hibátlanok, a végeredmény pedig minden szempontból a prémium minőséget képviseli.

A LEAN folyamatok támogatása az új nyomdagéppel

Az Sz. Variáns Kft. több mint nyolc éve alkalmazza tudatosan a LEAN szemléletet, amelynek középpontjában a gyártási folyamatok során keletkező veszteségek következetes csökkentése áll. A most beüzemelt eszköz több ponton is közvetlenül támogatja ezt a törekvést. Az azonnali festékszáradásnak köszönhetően megszűnik a várakozási idő, miközben a fejlett automatizáltság és az intelligens előkészítő szoftverek jelentősen mérséklik a selejtarányt és az újranyomások számát.

A gyorsabb beállási folyamatok, az automatikus lemezcserék és a pontos színkezelés révén csökken a felesleges anyagfelhasználás is. Ennek eredményeként a gyártás kiszámíthatóbbá, hatékonyabbá válik, miközben a magas színvonal változatlanul biztosított marad.

Az Sz. Variáns Kft.- professzionális folyamatok a prémium piacon

Az Sz. Variáns Kft. közel 20 éve keresi az exportpiac lehetőségeit. A vállalat ma technológiailag, szakmailag és szolgáltatási szinten is felkészült Nyugat-Európa meghódítására.

Évente több tízmillió csomagolást gyártanak, amelynek 85%-a belföldre, 15%-a külföldre irányul, főként Szlovákiába (5%), Romániába (5%), Ausztriába (3%) és Németországba (2%).

„A felső kategóriás csomagolástechnikai piac a „Bajnokok Ligája”, ahol csak a felkészült szereplők maradhatnak versenyben. Az UV-nyomdagép telepítése csupán a kiindulópont. 2026-ban további beruházások várhatók, a régi gépek modernizálásával és új kivágó-, stancoló-, fóliázó- és dobozragasztó eszközök beszerzésével. A cél világos. A láthatóbb, professzionálisabb vállalat marad versenyben. Az Sz. Variáns Kft. új technológiája ezt hosszú távon biztosítja.”

– hangsúlyozta Szakál János, az Sz. Variáns Kft. ügyvezető igazgatója.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Az energia-technológia közös fejlesztésére szólítja fel a davosi találkozó résztvevőit a Schneider Electric

Az energia-technológia fejlesztése érdekében még szorosabb és hatékonyabb együttműködésre van szükség a különböző iparágak között – ez a fő üzenete a Schneider Electric davosi találkozón résztvevő, a cég vezérigazgatója, Olivier Blum által vezetett delegációjának.

A világ egyik vezető energia-technológiai vállalata a Világgazdasági Fórum idei találkozóján több fontos bejelentést is tett, többek között együttműködésről és egy újabb Példakép elismerésről.

„Nyilvánvaló, hogy egy új korszakba léptünk, amelyben a mesterséges intelligencia (MI) és az energia elválaszthatatlanok egymástól, és együttesen minden üzleti tevékenységet átalakítanak. Az MI-hez számítási kapacitás szükséges, a számítási kapacitáshoz pedig energia. Ezért a világnak magasabb szintű energia-intelligenciára van szüksége. Függetlenül az ágazattól, minden ügyfél ugyanazzal a kihívással és egyben ugyanazzal a lehetőséggel szembesül: az energia hatékony felhasználásával. Energia-technológiai partnerként minden iparágat, vállalkozást és otthont elektrifikálunk, automatizálunk és digitalizálunk, elősegítve ezzel a hatékonyságot és a fenntarthatóságot mindenki számára. Nem egyszerűen csak összekapcsoljuk a rendszereket, hanem olyan ökoszisztémákat hozunk létre, amelyekben az MI, az adatok és az emberek zökkenőmentesen működnek együtt. Használjuk ki a Davos adta lehetőséget, hogy együtt fejlesszük az energia-technológiát”

– hangsúlyozta Olivier Blum, a Schneider Electric vezérigazgatója.

A vállalat a Világgazdasági Fórum idei davosi találkozóján több bejelentést is tett. A WEF globális, a nagy hatással bíró, a gyakorlatban alkalmazható mesterséges intelligencia megoldásokat népszerűsítő MINDS (Meaningful, Intelligent, Novel, Deployable, Solutions) programjában az 1. és 2. kategóriában is elismerést kapott a Schneider Electric. Az EcoStruxure Microgrid Advisor és a Snaplogic Touchscreen Room Controller megoldásokért járó díjat Olivier Blum január 20-án, a győztesek fogadásán vette át.

Már kilenc Példakép elismerést nyertek el a Schneider Electric gyárai

A Világgazdasági Fórum globális Példakép hálózata a világ legfejlettebb üzemeit gyűjti össze és most a Schneider Electric wuhani gyára újabb kiemelkedő eredményt ért el. A létesítmény egyike lett annak a mindössze három gyárnak, amelyek elnyerték a Példakép a tehetséggondozásban elismerést. Ezzel az idén újonnan bevezetett díjjal együtt a Schneider Electric már kilenc Példakép elismeréssel büszkélkedhet. A gyár azzal érdemelte ki a megtisztelő címet, hogy úttörő szerepet játszik egy, a jövőre fókuszáló, emberközpontú munkaerő-modell kidolgozásában, amely áthidalja a készséghiányt és új szintet állít fel a gyártási rugalmasság területén.

Együtt az iparági vezetők

Frédéric Godemel, a Schneider Electric „Energy Management” üzletágért felelős ügyvezető alelnöke a „Bloomberg New Economy Energy Technology Coalition” nevében iparágakon átívelő, közös egyeztetésre hívja a globális döntéshozókat és véleményvezéreket. Ez lesz a Koalíció első jelentős találkozója, amelynek célja a hatékonyabb, rugalmasabb, a változó körülményekre jobban reagáló energiafogyasztást támogató technológiák bevezetésének felgyorsítása.

Változást hozni a nem megfelelően ellátott közösségek számára

A Schneider Electric és az EDP energiaipari vállalat közösen elindította az „EDGE Transition” programot, melynek célja, hogy segítse azokat a vállalkozásokat, amelyek tiszta, megfizethető energiamegoldásokat és inkluzív gazdasági lehetőségeket kínálnak a nem megfelelően ellátott közösségek számára.

A program mentorálással, technikai validációval, stratégiai partnerségekkel és kockázatvállaló befektetőkkel történő összekötéssel segíti a korai fázisban lévő, hatékony vállalkozásokat, ösztönözve az elmaradott közösségeknek szóló megoldásokat és az energiához való hozzáférés előmozdítását. A kezdeményezés célja az energiaátmenet és az elektromos áram használatára történő átállás globális szinten történő felgyorsítása. A két vállalat január 21-én Davosban jelentette be együttműködését.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás2 hét ago

Exkluzív termékekkel indul a KitKat és a Formula-1 első közös szezonja

-

Gazdaság2 hét ago

Modern irodaházak, modern szabályozókkal Zuglóban

-

Mozgásban2 hét ago

Sivatagi misszió és önzetlen segítség: A St. Hubertus gyógynövénylikőr támogatásával vág neki Afrikának a Heves vármegyei csapat

-

Okoseszközök2 hét ago

Exkluzív Galaxy Z Flip7 Olympic Edition modell lesz az olimpikonok társa a 2026-os milánó-cortinai téli játékokon

-

Szórakozás2 hét ago

Új kollekcióval érkezik a MediaMarkt kínálatába a PEAQ by Robbie Williams

-

Tippek2 hét ago

A tél csendes kihívása: hogyan javítható a levegőminőség?

-

Zöld2 hét ago

Adatalapú karbonlábnyom-csökkentés a gyakorlatban: mérés és kompenzáció a SPAR meghatározó rendezvényein

-

Gazdaság2 hét ago

Otthoni energiatároló program: a MANAP javaslatai a pályázóknak