Ipar

Környezeti fenntarthatóság az ipar 4.0 korában

Új szemlélet – Mára az egyik legfontosabb kifejezés az iparban: környezeti fenntarthatóság. Az erőforrások optimalizálásával hatékonyságnövelés, alacsonyabb környezeti terhelés, törvényi szabályozásnak megfelelés érhető el valamennyi gyártó cég életében.

A kulcs az adatok kinyerése, gyűjtése, elemzése, és az ezen nyugvó akcióterv. Néha már egy-két gépből kinyert új adattal, ezen alapuló módosításokkal is jelentős megtakarítás érhető el, amivel a hatékonyság és a versenyképesség növelhető – kezdi Simon András, a Siemens Zrt. energiahatékonysági szakértője.

MM: Hogyan segíti a Siemens a cégek fenntarthatóságát?

Hadd mutassam be egy aktuális példán keresztül: a Heineken globális nettó karboncéljának elérésére kötöttünk hosszútávú megállapodást. Elsőként a virtuális térben, digitális ikertechnológia segítségével leképeztük a sörgyár energiarendszerét, és elemeztük az optimalizációra alkalmas területeket. Kiderült, a sörfőzési folyamatokhoz szükséges fűtési és hűtési rendszerek, –amelyek az energiafelhasználás mintegy 70 százalékát adják– optimalizálásával üzemenként akár 15-20 százalékos energiamegtakarítás és átlagosan 50 százalékos CO2-csökkentés érhető el. Ennek megvalósítása érdekében skálázható, végponttól végpontig tartó megoldásokat, hardvereket és szoftvereket egyaránt fogunk bevezetni a Heineken gyártóüzemeiben. A dekarbonizációs folyamat során először 15 üzemben fogjuk ezeket alkalmazni világszerte.

Persze nem mindegyik fenntarthatósági projekt ilyen, de jól mutatja, hogy miként dolgozunk. Megismerjük az ügyfél igényeit, elemzést végzünk, és kooperációban segítünk megvalósítani a kitűzött célokat.

MM: Számít a cég mérete?

Nem. Sőt, a legtöbb megkeresésünk a kisebb méretű vállalatoktól érkezik, ahol más adottságok közt dolgozhatunk. Ám itt is igyekszünk komplex javaslatcsomagokat letenni, melyek alapja a mérés, ami jellemzően az energiamérést végző szoftverünk, vagy azt megelőzően, mérőműszereink bevezetésével kezdődik.

Ezek segítségével strukturáltan, átláthatóan és a megfelelő munkatársak számára válnak elérhetővé a fogyasztási adatok, melyekhez kapcsolódóan lehet az optimalizációt elvégezni. Néha ez egyszerű, meglepően sokszor az derül ki például, hogy egy-egy gépsor berendezése feleslegesen működik a szünetekben.

De a gyártás összeforr az épületgépészeti területtel is, ahol világítás, fűtés-hűtés, szellőztetés is szükséges a mindennapi üzemeléshez. Itt is egy-egy új, energiahatékony megoldás bevezetése vagy éppen szellőztetőmotor tisztítása csökkentheti a felhasznált energiát. A munkát itt is az egész épületre vonatkozó adatgyűjtéssel, elemzéssel érdemes kezdeni, melyben az EPC-Tool szoftverünk segít.

A megtakarítási lehetőségek gyakoriak többek közt az intralogisztika területén, ahol például a mozgás által keletkezett energiát lehet visszatáplálni, elraktározni, újrafelhasználni. Hazánkban e projekteket jellemzően rendszerintegrátor partnereink segítségével valósítjuk meg.

MM: Mi látszódik az új üzemek fenntarthatósági igényei kapcsán? Itt már eleve magas fenntarthatósági szintet határoznak meg a beruházók.

Hazánkban egyre gyakrabban tapasztaljuk, hogy a gyáraknál napelemrendszer, napelempark létesül. A megújuló energiákat is integráló helyi áramhálózat menedzselését biztosítja az ún. mikrogrid-technológiánk. Ezt mi magunk is használjuk, számos Siemens-lokációban, köztük például a bécsi campusunknál ilyen található, és ez szintén hozzájárul a CO2-kibocsátás csökkentéséhez.

Ugyanakkor -ahogy a hazai felmérésünk is rámutat- a termékek karbonlábnyomának meghatározása jószerével fehér folt a cégek számára. A SIGREEN alkalmazás használatával a teljes ellátási láncon belül nyomon követhető és kalkulálható a termékek összesített széndioxid lábnyoma. Ez egy megkülönböztető versenyelőny lehet a zölden működést preferáló vásárlóknál! Sőt a vállalati oldalon is mind jobban teret nyer a zöld beszerzés, azaz plusz pontokat jelent, amikor egy szállító bizonyítottan környezetbarátabb szolgáltatást, terméket tud biztosítani.

MM: A technológia fejlesztése hogyan függ össze a fenntarthatósággal?

Néhány kiragadott példa jól mutatja, hogy mennyi részlete van a környezeti fenntarthatóság szegmensének.

Egy-egy termék karbonlábnyomának 80%-a eldől már a tervezőasztalon. Ha ezt a számot tudják a vállalatok keletkeztetni, meghatározni, a fenntarthatósági munka jelentős része meg is van! Ezt biztosítja a Siemens XCelerator portfoliónkba tartozó szoftvereink egyike.

De a meglévő gépek fejlesztését is támogatjuk. Például, ha egy szerszámgép működését megváltoztatjuk, akkor az kevesebb megmunkálást, kevesebb hűtőfolyadékot vagy akár préslevegőt igényelhet.

Vagy a kemencéknél pontosan meghatározható, hogy melyik panel hány fokos felhevítésével érhető el ugyanazon hatás, ami jellemzően kevesebb energiafelhasználással jár.

Modernizáláskor, új termékkör indulásakor több vállalat dönt a retrofit mellett. Ekkor meglévő berendezéseiket nem lecserélik, hanem felújítják, új vezérlést adnak a „vashoz”. Ennek a beruházásigénye, környezeti terhelése töredéke egy új gép beszerzéséhez képest.

MM: Mi a célja a fenntarthatósági fejlesztéseknek? Mit javasolna a cégeknek?

Környezeti fenntarthatóság terén a vállalatok egyrészt az előírásoknak kívánnak megfelelni, illetve az ennél szigorúbb, -már, ahol kidolgoztak ilyet- saját fenntarthatósági politikájukban meghatározott számoknak. Ezek jellemzően a karbonkibocsátás megszüntetésére, a fosszilis energiaforrások használatának, illetve a kibocsátott hulladék csökkentésére fókuszálnak.

Utóbbi kapcsán nemrég nyílt meg egy, a technológiánkkal működő üzem Ausztriában, ahol mesterséges intelligenciával ellátott robot szortírozza a hulladékot, a mind nagyobb újrafelhasználhatóság érdekében.

„A fenntarthatóság kapcsán úgy tapasztalom, hogy a cégeknél célszerű minél több társterületet bevonni, holisztikusan gondolkozni, és a merésznek tűnő célkitűzéseket kis lépésekben megvalósítani.”

– Simon András, a Siemens Zrt. energiahatékonysági szakértője.

MM: Mi a Siemens „keresnivalója” a fenntarthatóság terén?

Mi abban segítjük a vállalatokat, hogy a digitalizáció és a fenntarthatóság terén sikereket érjenek el. Megoldásainkkal a korábban említett dekarbonizáción és energiahatékonyságon túl, az erőforráshatékonyság és a körforgásos gazdaság, az emberközpontúság és a társadalmi változások terén fejtünk ki pozitív hatást. A nemzetközi minősítő szervezetek is visszajelzik ezt: teljesítményét tekintve a legfenntarthatóbb vállalatok közé sorolják a Siemenst.

A felhalmozott tudást szívesen megosztjuk, ezt feladatunknak is érezzük.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Dominálnak a személyes kapcsolatok a hazai villanyszerelőknél

Az új termékekről és megoldásokról főként személyes kapcsolataik révén tájékozódnak, részletes technikai információt leginkább a gyártói weboldalakról gyűjtenek, viszont ha munka közben szakmai segítségre van szükség, akkor elsősorban kollégáikra támaszkodnak – többek között ez derült ki a Schneider Electric magyarországi villanyszerelők körében végzett felméréséből.

A kutatás arra is rámutatott, hogy a termékek kiválasztásánál a minőség és a megbízhatóság a legfontosabb szempont a hazai villanyszerelők számára.

Honnan tájékozódnak az újdonságokról, kitől kérnek szakmai segítséget, ha elakadnak egy munka során, hogyan tanulják meg az új dolgokat, mennyire nyitottak arra, hogy képzéseken vegyenek részt – többek között ezekre a kérdésekre kereste a választ a Schneider Electric átfogó, magyarországi villanyszerelők körében végzett kutatása. A felmérésben résztvevő 343 szakember válaszai alapján jól látszik, hogy a személyes kapcsolatok továbbra is kulcsfontosságúak a munkájuk során, de egyre többen élnek a digitális eszközök nyújtotta lehetőségekkel is.

Nyitottak a tanulásra a hazai villanyszerelők

Ehhez megfelelő eszközökre is szükség van, és a felmérés alapján a mobiltelefon toronymagasan vezet: a válaszadók 60%-a ezt használja leggyakrabban a munkájához. A második legnépszerűbb mobileszköz a laptop, a válaszadók közel harmada támaszkodik erre a készülékre munkája során, míg a táblagépet és az asztali számítógépet összesen 10 százalék preferálja. Mindössze egy válaszadó jelezte azt, hogy egyiket sem használja a felsorolt berendezések közül.

A kutatásban résztvevők közel fele a szakmai támogatások közül a technikai útmutatókat és kiadványokat preferálja. Tíz százalék körül van a gyakorlati, személyes jelenléttel járó képzéseket és a gyártó képviselőjével történő konzultációt preferálók aránya, és a válaszadók 7-7 százaléka jelezte, hogy inkább az online képzésekre vagy a mobilalkalmazásokra, konfigurátorokra támaszkodik.

A felmérés egyik fontos tanulsága, hogy a hazai villanyszerelők nyitottak arra, hogy új dolgokat tanuljanak. A válaszadók több mint fele biztosan részt venne online képzéseken, további 44 százalék pedig azt jelezte, hogy nyitott rá, de a témától is függ, hogy bekapcsolódna-e az oktatásba. A kutatásban résztvevő szakemberek mindössze 4 százaléka nem venne részt online képzésben.

A személyes jelenléttel járó oktatások esetében kicsit más a helyzet, a válaszadók 56 százaléka akkor csatlakozna ilyen programhoz, ha számára releváns tartalommal fut, 37 százalék viszont teljes mértékben nyitott ilyen képzésre, az elutasítók aránya pedig 7 százalék.

Személyes kapcsolatok

A felmérés alapján a kommunikációs platformok közül az e-mail az elsődleges, a válaszadók 90 százaléka ilyen formában szeretne ajánlatokat, híreket, technikai információkat kapni. A Viber, a Facebook Messenger, valamint a telefonhívások főként a gyors információcserék esetében jöhetnek szóba. Ha viszont arról van szó, hogy az új termékekről, technikai megoldásokról milyen forrásból tájékozódnak a hazai villanyszerelők, akkor egyértelműen a személyes kapcsolatok dominálnak.

Minőség és megbízhatóság

A felmérés során a Schneider Electric rákérdezett arra is, hogy a villamossági termékek kiválasztásakor milyen szempontok alapján döntenek a hazai villanyszerelők. Messze a legfontosabbnak a minőség és megbízhatóság bizonyult, a válaszadók 81 százaléka helyezte ezt első helyre, míg az ár és a műszaki támogatás egyaránt 5-5 százalékuknál számít döntő tényezőnek.

„A kutatásból jól látszik, hogy bár a személyes kapcsolat továbbra is fontos a villanyszerelőknek, egyre többen nyúlnak digitális eszközökhöz és online tartalmakhoz, amikor információra van szükségük vagy elakadnak munka közben. A Schneider Electric ezt felismerve hozta létre a mySchneider alkalmazást, amelyen keresztül a felhasználók kapcsolatba léphetnek az ügyfélszolgálattal, elérhetik szakértőinket, vagy akár böngészhetnek a műszaki kiadványokban, katalógusokban is. Ráadásul most extra lehetőséget is kínálunk a hazai villanyszerelőknek a mySchneider Hűségprogram révén, amelyben szinte minden Schneider Electric termékvásárlás számít. A kezdeményezésben részt vevő szaküzletek országos hálózatában vásárlásaikkal pontokat gyűjthetnek a villanyszerelők, amiket értékes ajándékokra válthatnak be, emellett pedig élvezhetik a szakmai közösség további előnyeit is”

– mondta el Géczy Áron, a Schneider Electric magyarországi marketingigazgatója.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Az AI kilépett a chatablakból: 2026-ban már helyettünk foglal, vásárol és dönt

2025 nagy nyertesei: azok a weboldalak, amelyek megtanulták etetni az AI-t.

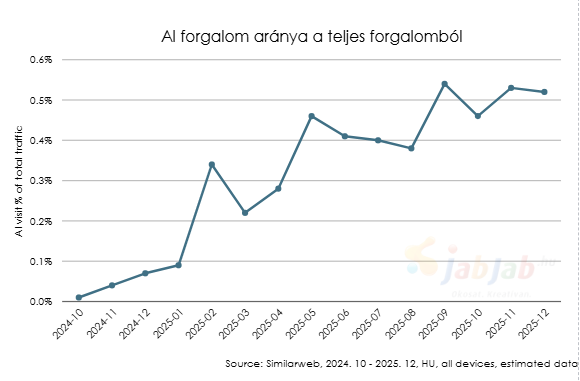

A mesterséges intelligencia új szintre lépett: 2026-ban az agentic AI modellek váltják fel a hagyományos, statikus „kérdezz–felelek” alapú chatbotokat. A technológia nemcsak a marketinget és az ügyfélszolgálatot formálja át, hanem az online vásárlás, a keresés, a szolgáltatásfoglalás és az üzleti adatkezelés teljes ökoszisztémáját is – derül ki a JabJab digitális marketing ügynökség legfrissebb AI Traffic Index elemzéséből.

„A következő nagy digitális forradalom nem a chatbotokról, hanem az autonóm AI-agentekről szól, amelyek maguktól keresnek, választanak, foglalnak, vásárolnak és üzleti döntéseket készítenek elő. Mindez azt jelenti, hogy a következő években már nem csak emberek lesznek a célközönségünk, hanem autonóm szoftverek, amelyek önállóan döntenek. Ez gyökeresen új játékszabályokat jelent minden digitális szereplő számára”

– mondja Geiger Tamás, a JabJab Online Marketing operatív vezetője.

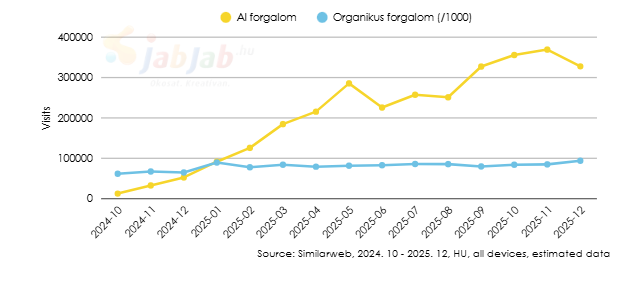

Stabil és növekvő organikus forgalmat mér a JabJab AI Traffic Index

Három évvel az LLM-eszközök (AI-asszisztensek, amelyekkel beszélgetni lehet) berobbanása után egyértelműen látszik, hogy a mesterséges intelligencia alapjaiban formálja át a felhasználói döntéshozatalt. Eközben a korábban várt drasztikus organikus forgalomcsökkenés továbbra sem következett be. A JabJab digitális marketing ügynökség legfrissebb elemzése szerint a forgalom nemhogy stabil maradt, de több területen látványosan nőtt is 2025 negyedik negyedévében.

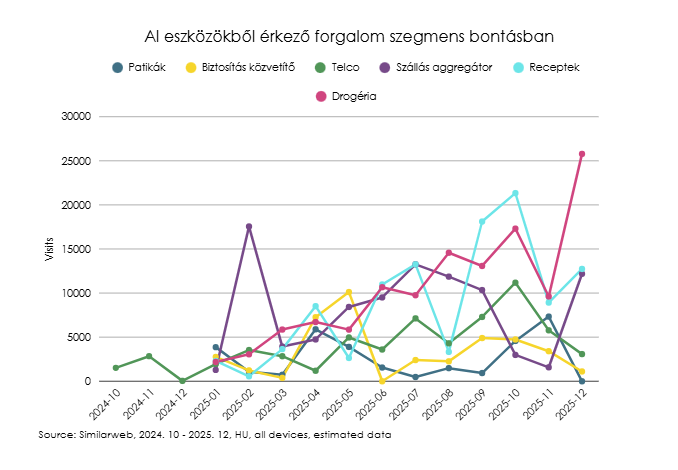

Az AI Traffic Index vizsgálat – melyet az ügynökség negyedévente elkészít – 12 szegmens adatait dolgozza fel, a hírportáloktól a piactereken és elektronikai webáruházakon át egészen a drogériákig és szállásaggregátorokig. A korábbi 6-ról 12-re bővített mintában visszatükröződik az előző kutatási eredmény: a mesterséges intelligencia eszközök szerepe egyre meghatározóbb, de nem vesznek el forgalmat a weboldalaktól, sokkal inkább új típusú csatornát nyitnak.

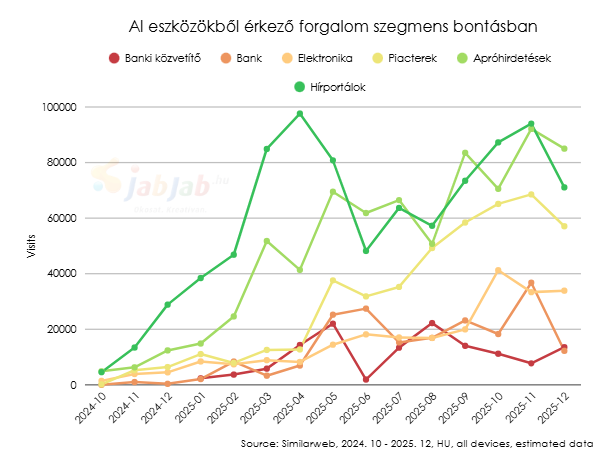

Az AI a karácsonyi vásárlásba is belépett

Az év eleji februári és májusi forgalmi csúcsok után 2025 szeptemberében újabb, kiemelkedő hullám érkezett. Ez azt mutatja, hogy a felhasználók már nemcsak az azonnali problémák megoldásához használják az AI-t, hanem komplexebb élethelyzetek – például éves tervezés vagy karácsonyi vásárlás – előkészítéséhez is. Az év végi adatok alapján az elektronikai webáruházak voltak a 2025-ös év utolsó negyedévének egyik nagy nyertesei. Az AI-eszközök itt nemcsak inspirációt adtak, hanem valódi forgalmat is tereltek, különösen a termék-összehasonlításoknál. A drogériák számára a „last minute” ajándékozási időszak hozott kiugrást. A receptoldalaknál az októberi keresési hullám a mesterséges intelligencia inspiráció szezonális szerepét mutatja. A szállásaggregátoroknál a téli és nyári utazástervezéshez kapcsolódó mesterséges intelligencia használat egyértelmű csúcsokat rajzolt ki – derül ki a JabJab AI Traffic Index elemzéséből.

Az AI már nem csak válaszol – hanem cselekszik is

Míg a generatív AI (pl. a korai ChatGPT-verziók) elsősorban szövegeket gyártott és statikus információt adott, addig az agentic AI már önállóan megérti a célt, megtervezi a szükséges lépéseket, külső rendszerekkel kommunikál, lekér adatokat és engedély esetén végre is hajt műveleteket, akár foglalást, vásárlást vagy adatfrissítést. Egy olyan egyszerű utasítás, például, hogy „Foglalj 3 napos berlini üzleti utat 500 eurón belül!” több tucat háttérfolyamatot indít el: ár-összehasonlítást, készletellenőrzést, ajánlatoptimalizálást és akár tranzakciót is. Ez a működés pedig nem más, mint a digitális asszisztensek teljes újradefiniálása. A cégeknek most nemcsak a felhasználók, hanem a döntést hozó AI-agentek számára is érthetővé kell tenniük adataikat.

Ahol döntés születik, ott kockázat is van – új governance kell

Az autonóm AI-agentek megjelenése nemcsak technológiai, hanem stratégiai és etikai kihívás is. A JabJab szakértői szerint a legnagyobb kockázatok a hibás adatsorok alapján hozott AI-döntések, a felelősségi körök elmosódása, az érzékeny adatok nem megfelelő kezelése, a külső API-k felé történő véletlen adatszivárgás, valamint a reasoning (érvelés) hibái lehetnek.

„A vállalatoknak most kell eldönteniük, milyen mértékben adnak át jogköröket az agenteknek, és hol tartják meg az emberi kontrollt. A ‘human-in-the-loop’ megoldás lesz az egyik legfontosabb védekezési pont”

– hangsúlyozza Geiger Tamás.

Nem a jövő, ez már a jelen: aki kimarad, lemarad

Az agentic AI nem ígéret, nem koncepció és nem távoli fejlesztés: 2026-ra valós üzleti szereplővé vált. Azok a vállalatok, amelyek strukturált adatokkal láthatóvá válnak az agentek számára, az API-kon keresztül cselekvőképessé teszik rendszereiket, kompatibilissé teszik adatforrásaikat és világos AI-jogköröket határoznak meg, óriási versenyelőnyhöz jutnak a tranzakcióalapú mesterséges intelligencia világban. A többieket viszont kétségkívül átugorják az agentek és velük együtt a fogyasztók is.

Az AI Traffic Index elemzés teljes tartalma és a trendeket bemutató grafikonok elérhetők a JabJab weboldalán.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Űrhajókon is használt megoldással csökkentik 30–50 százalékkal a szennyvíztisztító telepek energiaigényét

Magyarországon naponta nagyjából 2,5-3 millió köbméter szennyvíz termelődik, azaz körülbelül 2-3 hét alatt egy Velencei-tónyi szennyvizet kell megtisztítania a rendszereknek. Könnyen belátható, hogy ilyen mennyiség mellett egyáltalán nem elhanyagolható tétel a tisztítás kapcsán felhasznált energia. Az új technológiai megoldások ezt akár 30-50 százalékkal is csökkenthetik – ilyen téren is fenntarthatóbbá, zöldebbé téve a környezetvédelem érdekében zajló folyamatokat.

Elsőre távolinak tűnik egymástól az űrtechnológia és a szennyvíztisztítás világa, a mérnöki kihívások azonban meglepően hasonlóak. Mindkét területen folyamatos, megszakítás nélküli működésre van szükség, minimális karbantartási lehetőséggel, miközben egyetlen meghibásodás az egész rendszer működését veszélyeztetheti. Az űrben ez egy küldetés végét jelentheti, a szennyvíztisztításban pedig biológiai folyamatok leállását, súlyos üzemzavarokat és energiapazarlást.

Hogy miért? Mert a szennyvíztisztítás során a „munkát” végző baktériumok oxigén nélkül elpusztulnak. Ha a levegőztetés megszakad, a tisztítás nem lassan, fokozatosan romlik le, hanem gyorsan összeomlik. Nem véletlen, hogy egy átlagos telepen a levegőztetés a teljes energiafelhasználás akár felét is kiteheti.

„Naponta csak Budapesten 250-300 ezer köbméter szennyvíz keletkezik, azaz van nap, amikor 150 ötvenméteres medencényi mennyiségét kell megtisztítania a rendszereknek. A folyamat kulcsa a levegőztetés – ezért is fontos, hogy mennyi energiával és milyen üzembiztonsággal tudjuk ezt megoldani. Kevesen gondolnák, de a hatékonyabb levegőztetéshez használt legmodernebb megoldások egy része eredetileg az űrkutatásban született meg”

– magyarázza Gampel Tamás, a számos vízművel együttműködő Xylem Water Solutions Hungary értékesítési vezetője.

Űrhajókon is használt alkatrészt szereltek be a szennyvíztelepre

Az ún. levegőcsapágyas technológia – amelyet korábban extrém körülmények között, például rakéták üzemanyagszivattyúiban alkalmaztak – ma már a szennyvíztisztításban is komoly energia- és költségmegtakarítást tesz lehetővé.

A megoldás lényege, hogy a szerkezetek mozgatását végző elemekben olyan csapágyakat használnak, amelyekben nincs kenőanyag, azt levegővel helyettesítik.

„Az űrhajók üzemanyagszivattyúiban folyékony hidrogént és oxigént kell mozgatni extrém alacsony hőmérsékleten. Élet és halál múlik ezeken a szerkezeteken, nem lehet olyan megoldásra építeni, ami kenőanyagtól függ. A rendszernek súrlódásmentesen kell működnie. Ezt a megoldást emeltük át a vízművekben alkalmazott ún. fúvóknál is. A hagyományos fúvókban a folyamatos üzem együtt jár mechanikai súrlódással, kenőanyag-használattal és kopással. Ezek mind energiaveszteséget okoznak, miközben növelik a karbantartási igényt és a meghibásodás kockázatát. Ami az űrben a sikeres küldetések esélyét növeli, az itt a földön a leghétköznapibb szükségleteink kapcsán segít minket, hogy fenntarthatóbban végezzük el a szennyvíz-tisztítással járó munkát”

– foglalta össze Gampel Tamás.

Bár sok víztelepen még mindig működnek régebbi típusú eszközök, ezek hosszú távon drágák és nem elég hatékonyak. Rövid távon a beszerzésük olcsóbb lehet, de lényegesen több energiát fogyasztanak, és kevésbé hatékonyak a modern megoldásoknál.

„A tapasztalatok szerint egy korszerű, levegőcsapágyas fúvóra való átállás tipikusan 30 százalék körüli energiamegtakarítást hoz, de megfelelően megtervezett, komplex rendszereknél – például más levegőztetési technológiákkal kombinálva – ez akár 50 százalék is lehet”

– mondja Gampel Tamás.

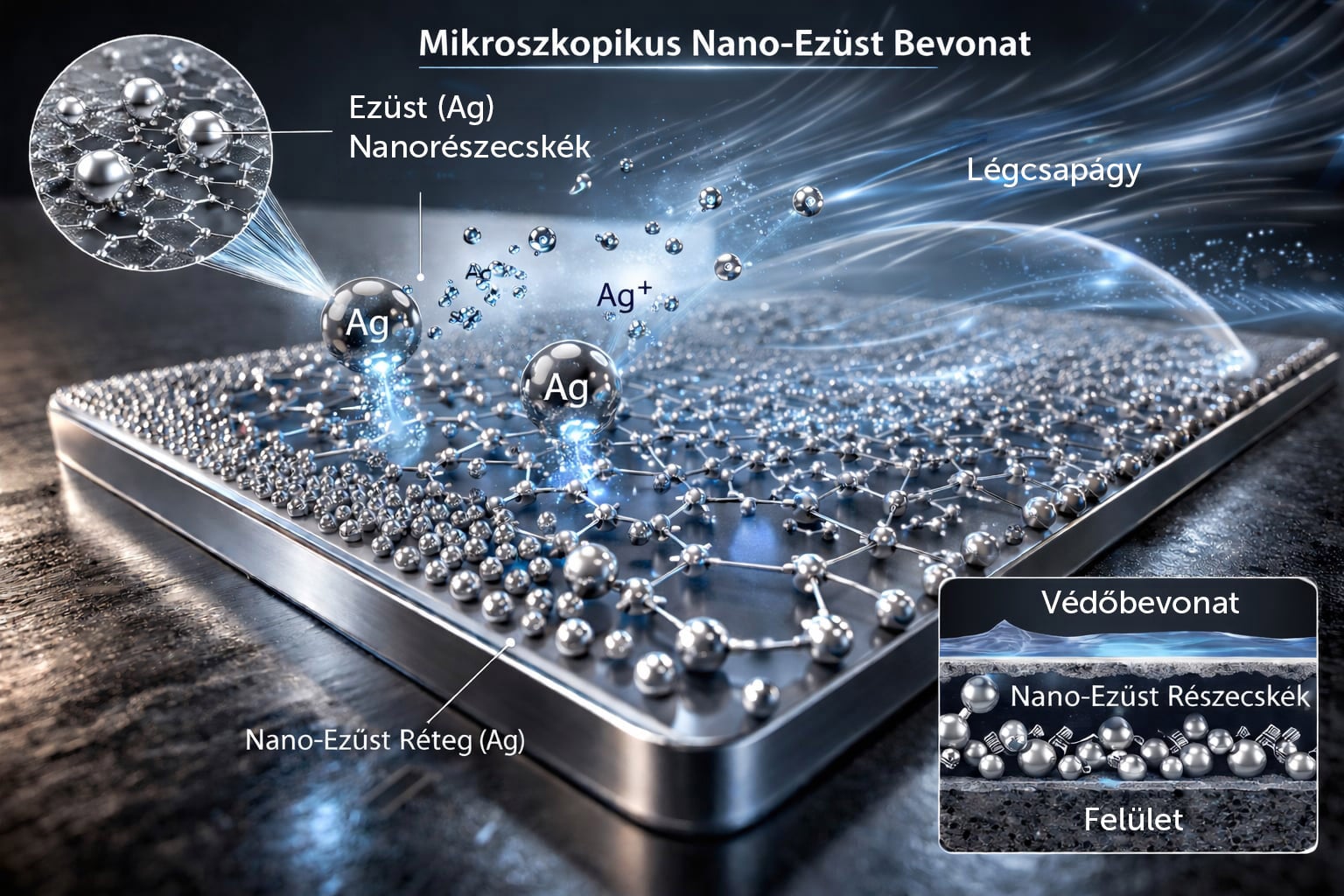

Lebegés súrlódás nélkül: az ezüst aranyat ér

A levegőcsapágyas technológiánál a tengely nem szorosan illeszkedik a csapágyba, hanem egy mikroszkopikus légrés választja el tőle. Indításkor még van minimális érintkezés, de ahogy nő a fordulatszám, a tengely saját maga alatt légpárnát hoz létre, és „lebegni” kezd. A fém-fém érintkezés megszűnik, nincs szükség folyékony kenőanyagra, a súrlódás drasztikusan csökken.

Mivel a szerkezet indításakor elkerülhetetlen a súrlódás, az összeérő felületeket apró ezüstszemcsékkel vonják be, amelyek a hő hatására ideiglenesen védőréteget képeznek, majd lehűléskor megszilárdulnak. A kenőanyag szerepét így gyakorlatilag egy nem gyúlékony, „folyékony fém” tölti be. Ezt az űrhajókon használt megoldást alkalmazzák sikeresen a víztechnológiában is.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Gazdaság2 hét ago

IT-tehetségek reflektorfényben – átadták a K&H STEM pályázat elismeréseit

-

Ipar2 hét ago

Itt az utolsó esélyünk a GMO-k kontrollálására

-

Okoseszközök2 hét ago

Kipchogéval közösen fejlesztett új futóórát mutat be a Huawei

-

Ipar2 hét ago

Mapei: az építési engedélyek megugrása már az élénkülés előjele

-

Gazdaság2 hét ago

Az alkalmazkodóképesség lett az üzleti siker kulcsa – Forvis Mazars C-suite Barometer 2026

-

Egészség2 hét ago

Egy évtizeden belül megduplázódhat az info-bionika piaca

-

Egészség2 hét ago

Az okosotthon mint egészségvédelmi eszköz: új korszak a lakókörnyezetben

-

Gazdaság2 hét ago

Nincs innováció társadalmi és gazdasági haszon nélkül