Ipar

Új, villámgyors 3D nyomtató és még számos fejlesztés a Formlabs-tól

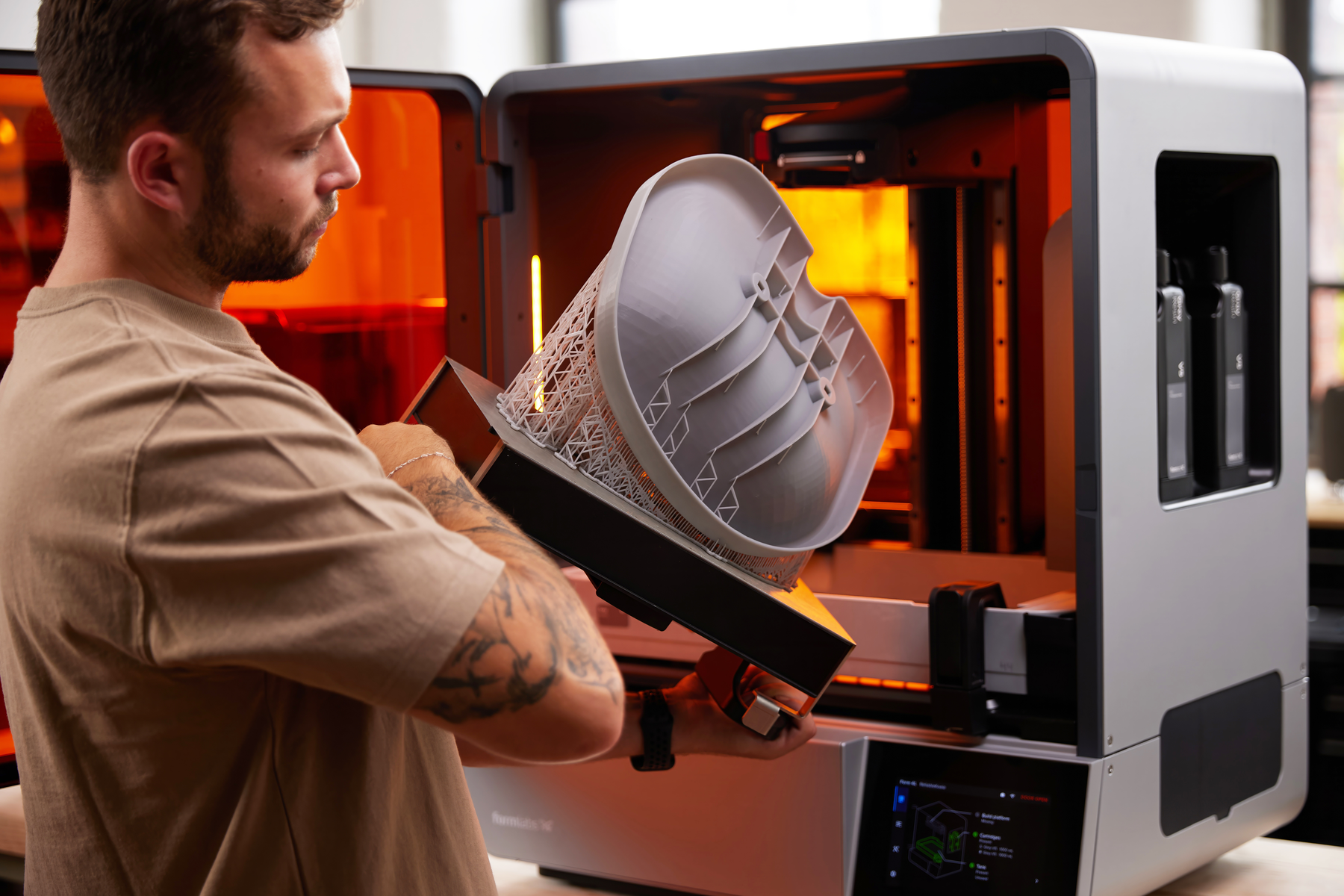

Október 15-én a Formlabs bemutatta a Form 4L-t, a következő generációs, nagy formátumú műgyanta nyomtatóját, amely az asztali Form 4 sebességét, pontosságát és megbízhatóságát új mérettartományba emeli.

A Form 4L debütálása mellett a gyártó új SLS 3D nyomtatási alapanyagokat is piacra dobott és bejelentette a Formlabs nyomtatók alapanyag rendszerének megnyitását is, amely fejlesztések garantáltan tovább növelik majd a márka felhasználói bázisát.

A Form 4L nyomtatóval, az új SLS nyomtatóporokkal és az ökoszisztéma megnyitásával a gyártó azt a küldetését követi, hogy a Formlabs 3D nyomtatók felhasználóit minél több ötlet szabad megvalósítására képessé tegyék – mérettől, összetettségtől és alkalmazási céloktól függetlenül.

Form 4L: Nagy formátumú, villámgyors mSLA 3D nyomtató

A Form 4L és biokompatibilis változata, a Form 4BL ugyanarra a termelékeny Low Force Display™ (LFD) additív technológiára épül, mint az áprilisban bemutatott, asztali Form 4 és a Form 4B, azonban az L jelölésű gépek közel ötször nagyobb, 35,3 × 19,6 × 35 cm-es munkateret kínálnak. A villámgyors nyomtatómotornak köszönhetően a Form 4L valóban igény szerint, rekordidő alatt képes szállítani nagyléptékű prototípusokat, gyártóalkatrészeket és fröccsöntött minőségű végtermékeket; a legtöbb nagyméretű nyomat általában kevesebb mint hat órán belül elkészül vele. A Form 4L-ről magyarul a hazai forgalmazó, a FreeDee oldalán tájékozódhatnak az érdeklődők, míg október 24-én a gyártó első kézből mutatja be a fejlesztést egy élő webináron során.

A Form 4L és 4BL bemutatójával egy időben a Formlabs két új, fejlett nyomtatóport is kiadott a szelektív lézerszinterezéssel dolgozó Form Fuse nyomtató rendszereihez. Az új Nylon 12 White Powder és a Nylon 12 Tough Powder tovább növelik a Form Fuse SLS nyomtató felhasználók lehetőségeit. Az új alapanyagok 10 kg-os kiszerelésben és újfajta, környezetkímélő csomagolásban kerülnek forgalomba.

Új SLS porok a Form Fuse 3D nyomtatókhoz

A Nylon 12 White Powder bemutatásával a Formlabs Form Fuse lett árkategóriájában az első SLS 3D nyomtató, amely fehér PA12 alapanyaggal is képes dolgozni. Hagyományosan a ~100 000 EUR alatti SLS nyomtatók eddig csak szürke árnyalatú, ezáltal könnyebben lézerezhető alapanyagokkal dolgoztak. Az új Formlabs Nylon 12 White Powder most a magasan legnépszerűbb SLS alapanyaguk már ismert mechanikai tulajdonságait új esztétikai lehetőségekkel, például orvosi alkalmazási célokkal és színezhetőséggel, festhetőséggel is ötvözi.

A Nylon 12 Tough Powder szintén az elterjedt Nylon 12 nyomtatóporra épít, amit a felhasználók visszajelzéseire és igényeire reflektálva fejlesztett tovább a gyártó. A Nylon 12 Tough Powder megnövelt hajlékonyságával felveszi a versenyt a legdrágább, ipari poros 3D nyomtatók alapanyagainak mechanikai tulajdonságaival. A magasabb szakadási nyúlás emellett tovább csökkenti a hosszú, vékony alkatrészek nyomtatásakor fenyegető vetemedés és pontatlanság lehetőségét. Az új alapanyag további előnye a mindössze 20%-os porfrissítési arány, amely tovább csökkenti a Form Fuse SLS nyomtatókkal gyártott alkatrészek költségét.

Kinyílik a Formlabs 3D nyomtatók alapanyagrendszere

2011-es indulása óta a Formlabs könnyen használható és következetes minőséget nyújtó 3D nyomtató megoldások fejlesztésére törekszik, hogy bárki egyszerűen megvalósíthassa velük elképzeléseit. Mindazonáltal a legszélesebb gyártói alapanyag kínálat sem fog tudni soha minden speciális kihívást lefedni. Ezért a harmadik nagy bejelentésük a Formlabs ökoszisztéma megnyitása volt, hogy nyomtatóikra az alkalmazások legszélesebb körében, a leginkább niche-nek számító alkalmazásokban is számítani lehessen. A nyílt alapanyagrendszer három pillérre épít:

Nyitott alapanyag mód: Nyomtatónként egyszeri díj ellenében elérhető és lehetővé teszi a szakértő felhasználók számára, hogy harmadik féltől származó anyagokat használjanak a Formlabs SLA és SLS gépein egyaránt.

PreForm Print Settings Editor: A Formlabs előkészítő szoftverén, a PreFormon keresztül új és ingyenes hozzáférést biztosít minden felhasználó számára a gyártói és a tanúsított alapanyagok nyomtatási beállításainak igény szerinti finomhangolásához.

Formlabs tanúsítvánnyal rendelkező alapanyagok: A jövőben válogatott, harmadik féltől származó alapanyagok nyomtatását is elérhetővé teszik előre hangolt nyomtatási profilokkal, hogy olyan speciális alkalmazási területeket is lefedhessenek, ahol bizonyos alapanyag előírások kiemelt jelentőségűek és a Formlabs jelenlegi kínálata nem felel meg a követelményeknek. Partnerük például a BEGO™, amely gyártó állandó fogpótlási alapanyaga már tanúsítottan nyomtatható a B típusú Formlabs SLA nyomtatókon.

Szeretné kipróbálni?

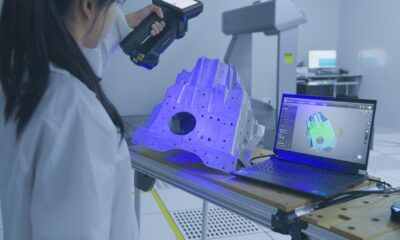

A Formlabs márka legrégebbi hazai képviselete a FreeDee Kft. A 3D nyomtatásban és 3D szkennelésben szakértő csapat angyalföldi úti irodájában a Formlabs összes technológiája megtekinthető és saját modellel is tesztelhető. Vegye fel a Freedee-vel a kapcsolatot, amennyiben szeretné kipróbálni a Formlabs megoldásait!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Újfajta védelmi megoldás az áramhálózatok számára

Akár 60 hardveralapú védelmi készülék kiváltható virtualizációval.

Az informatikában már bizonyított virtualizáció a villamosenergia-hálózatokban is növekvő szerepet kap. Egy most bemutatott új megoldással felgyorsítható az áramhálózatok bővítése, és csökkenthető az alállomások épületeinek helyigénye.

Az új Siprotec V egyetlen, szerveralapú megoldásban egyesíti akár 60 darab, hardveralapú Siemens Siprotec 5 készülék funkcionalitását. Ezek a széleskörűen használt intelligens védelmi- és mezőirányítókészülékek folyamatosan monitorozzák az elektromos hálózatot, hiba (például rövidzárlat) esetén pedig lekapcsolják az érintett szakaszt, biztosítva ezzel a hálózat további megbízható működését.

A virtualizációnak köszönhetően a Siprotec V lehetővé teszi alállomási védelem- és irányítástechnikai, valamint kommunikációs konfigurációk teljes körű digitális tesztelését, még az üzembe helyezés előtt. Ez nem csupán leegyszerűsíti a telepítést, felgyorsítja a tesztelést és minimalizálja a hibák számát, de gyors alkalmazkodást tesz lehetővé a változó rendszerkövetelményekhez, a hardver korlátaitól függetlenül. Ezáltal megkönnyíti a szoftverfrissítések, javítások és funkcionális bővítések zökkenőmentes bevezetését, valamint a jelenlegi és jövőbeni kiberbiztonsági szabványoknak való megfelelést.

A hardvereszközök kiváltásával ráadásul kevesebb kapcsolószekrényre, rézkábelre, illetve egyéb fizikai eszközre van szükség. Így alállomásonként a beruházási (CAPEX) költségek 25 százaléka, valamint a telepítéssel és anyaghasználattal járó szén-dioxid-kibocsátás fele megspórolható, miközben az energiaszolgáltatók a teljes életciklusra vetített költségek akár 20 százalékát meg tudják takarítani.

A Siprotec V továbbá lehetővé teszi fejlett mesterségesintelligencia-alkalmazások futtatását, közvetlenül az alállomási környezetben, így az áramszolgáltatók valós idejű betekintést, prediktív elemzéseket és jobb döntéstámogatást kaphatnak.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

AI vezérli a horvát Telekom adatközpontjának hűtését

Hatszámjegyű megtakarítást jelent az optimalizáció.

A világ teljes villamosenergia-használatának több mint 3 százalékát adatközpontok adják, és ez a szám 2030-ra várhatóan 13 százalékra fog nőni. Ennek az energiának jelentős részét hűtésre használják, így ennek optimalizálásával számottevő energiamegtakarítás érhető el.

Hatékonyabb működés, kevesebb karbantartás

Ezt az utat választotta a vezető horvát távközlési vállalat, a Hrvatski Telekom (HT) is, mely a Siemens-technológiáját vezette be adatközpontja hűtésére. Az intelligens szenzorrendszernek és a mesterséges intelligenciával támogatott hűtésmenedzsmentnek köszönhetően a telekom szolgáltató legnagyobb, zágrábi adatközpontja immár klímabarátabb módon működik, ami hat számjegyű euróösszegű megtakarítást eredményezett a vállalatnak.

Az új rendszer számos eszköz, köztük vezeték nélküli szenzor- és vezérlőmodulok segítségével folyamatosan figyeli a szerverszekrények hőmérsékletét, illetve azok változásait. Ezeket a valós idejű adatokat mesterséges intelligenciát használva elemzi, és a mindenkori igényekhez dinamikusan igazodva, automatikusan szabályozza a hűtésért felelős ventilátorokat.

A folyamatos optimalizálás és a gépi tanulás révén az adatközpontokban előforduló hotspotok akár 99 százaléka véglegesen megszüntethető lett. A megoldás így nem csupán csökkentette a hűtőberendezések üzemidejét, hanem a karbantartási költségeket is mérsékelte: a korábban hő okozta meghibásodások és a nem-tervezett leállások jelentős része elkerülhető lett, azonosítva a hibásan működő komponenseket, és támogatva a prediktív karbantartást.

Jöhetnek a „gyárilag” intelligens adatközpontok

Ugyanezt a White Space Cooling Optimization technológiát alkalmazza a néhány éve átadott, 14,5 ezer négyzetméteres, Tallinn melletti Greenergy Data Centers adatközpont is, ami a Baltikum legnagyobb és leginkább energiahatékony ilyen létesítményének számít.

Szintén ezt az adat- és AI-vezérelt működést veszi alapul az a moduláris, „plug-and-play” alapú adatközpont, ami egy teljesen előre gyártott, konfigurálható rendszer. Ez már eleve integrált, intelligens és környezetbarát energiagazdálkodással érkezik, a Siemens, valamint a német Cadolto Datacenter GmbH és a Legrand Data Center Solutions vállalatok által jelezve.

A Siemens ezek mellett számos adatközponti megoldást kínál.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás2 hét ago

A figyelem milliárdokat ér és egyre élesebb a verseny – az idei WAVES fókuszában az Attention Economy áll

-

Gazdaság2 hét ago

Így hat az MI az európai villamosenergia-igényre – a Schneider Electric friss kutatási eredményei

-

Tippek2 hét ago

Egyre nagyobb szerep jut a kerti munkában is a mesterséges intelligenciának

-

Tippek1 hét ago

Az IKEA visszahív bizonyos NYMÅNE falilámpákat az áramütés veszélye miatt

-

Ipar2 hét ago

Szabványváltás a DÁP eAzonosítás mögött – Mi várható és hogyan lehet rá felkészülni?

-

Gazdaság2 hét ago

Magyarország legnagyobb HR-szolgáltatója az oktatásba fektet: segítik a vállalatokat a munkaerő képzésében, fejlesztésében

-

Gazdaság2 hét ago

Több ezer milliárd forintot égetnek el a magyarok a párna alatt

-

Gazdaság2 hét ago

Látványosan drágultak a panellakások Budapesten egy év alatt