Ipar

Több mint ezer beszállító csatlakozott a Schneider Electric „zöld” programjához

Idén a múlt évhez képest két pozíciót javítva a második helyet szerezte meg a Schneider Electric a Gartner ellátási láncokat értékelő toplistáján.

A vállalat tavaly elindított kibocsátáscsökkentő kezdeményezéséhez már több mint ezer beszállító csatlakozott. A Schneider Electric, az energiamenedzsment és ipari automatizálási megoldások területén vezető multinacionális vállalat.

Ismét a legjobbak közé került a Schneider Electric a Gartner „Supply Chain Top 25” rangsorában, a vállalat a második helyet szerezte meg idén, két pozíciót javítva 2021-hez képest. A Gartner évről-évre többszáz nagyvállalat ellátási láncát vizsgálja meg számos tényező – köztük pénzügyi adatok, a fenntarthatósági törekvések eredményei és a cégről a közösségben kialakult vélemények – alapján, az így kapott pontszám alapján alakul ki a végeredmény. Ebben az évben a Cisco System végzett az első helyen, a dobogó harmadik fokára a Colgate-Palmolive került, az első ötbe pedig a Johnson&Johnson és a PepsiCo fért még be.

A Schneider Electric sorban harmadszor került be az első ötbe, illetve hetedik alkalommal található meg a 25-ös toplistán. A társaság mostani második helye azért is különösen nagy eredmény, mert egy olyan évben sikerült elérni, amikor az ellátási láncok globális szinten különösen nehéz helyzetben vannak.

A COVID-19 világjárvány hatása továbbra is kihívást jelent a vállalatoknak világszerte minden iparágban, a munkaerő korlátozott rendelkezésre állása, a nyersanyagok és az elektronikai termékek globális hiánya és a szállítási problémák miatt. A cégek számára még fontosabbá vált, hogy újragondolják folyamataikat, új prioritásokat határozzanak meg, és megerősítsék beszállítói hálózatukat, valamint növeljék a helyi kapacitásaikat.

„Megtiszteltetés számunkra, hogy a Gartner és partnereink ilyen pozitív véleménnyel vannak rólunk. Azért fektetünk be továbbra is az ellátási láncunk fejlesztésébe, mert rendíthetetlenül elkötelezettek vagyunk ügyfeleink és a fenntarthatóság iránt. Úgy gondoljuk, hogy ez az elismerés újabb bizonyíték arra, hogy jó úton járunk – hogy az emberekbe és a negyedik ipari forradalom technológiáiba történő befektetés konkrét előnyökkel jár a rugalmasság, az agilitás, a hatékonyság és a fenntarthatóság szempontjából”

– mondta el az elismerés kapcsán Mourad Tamoud, a Schneider Electric globális ellátási láncért felelős ügyvezető alelnöke.

A Gartner idén korábban már elismerésben részesítette a Schneider Electric-et innovatív termékéért, amely lehetővé teszi az adaptív gépi tanulással vezérelt „öngyógyító” ellátási lánc működtetését. A vállalat platformja a gépi tanulás segítségével valós időben optimalizálja a teljesítményhez kapcsolódó paramétereket, például a tartalékkészletek mennyiségét, a minimális rendelési mennyiséget és az átfutási időt. Ez a megoldás több mint 100 millió eurós megtakarítást eredményezett a cég számára.

A fenntarthatóság a Schneider Electric céljainak és küldetésének középpontjában áll, és az ellátási lánc stratégiája, a STRIVE (Sustainable, Trusted, Resilient, Intelligent, Velocity and Efficiency) első pillére. A stratégia második évében a társaság felgyorsította az átalakulást annak érdekében, hogy a legagilisabb, leginnovatívabb, leginkább bolygó- és ügyfélközpontú ellátási láncot hozza létre.

Tavaly a Schneider Electric elindította a Zero Carbon Projectet, amelynek célja, hogy csökkentse ellátási láncának szénlábnyomát. Több mint 1000 beszállító – amelyek a társaság szén-dioxid-kibocsátásának 70 százalékát teszik ki -, vállalta a kezdeményezés részeként, hogy 2025-re felére csökkenti működésének CO2-kibocsátását. A projekt része a Schneider Electric 2021-2025-ös fenntarthatósági erőfeszítéseinek, és konkrét lépés afelé, hogy a globális átlaghőmérséklet emelkedését 2050-re 1,5°C-on vagy az alatt tartsuk, ahogyan azt a Párizsi Egyezmény is célul tűzte ki.

A Schneider Electric klímavédelmi erőfeszítéseinek elismeréseként az év elején a Világgazdasági Fórum Sustainability Lighthouse elismerést adott a cég franciaországi Le Vaudreuil-ben található gyárának. Ez a létesítmény a második Schneider Electric üzem a Kentucky állambeli Lexington után, ami elnyerte ezt az elismerést és a világon is mindössze a hatodik. A vállalat indiai Hyderabadban található gyárát pedig iránymutatóként jelölték meg, így ez már a cég ötödik üzeme, ami ilyen minősítést kapott.

Ipar

Az Emerson új akkumulátor-energia- és eszközkezelő szoftvere javítja a befektetés megtérülését és a hálózat stabilitását

Az alacsony kockázatú Ovation Green akkumulátor-energiatárolási megoldások egyszerűsítik az irányítást és a megbízhatóságot, miközben növelik a rugalmasságot és az akkumulátorok élettartamát

Az Emerson, a fejlett automatizálási megoldásokat szállító ipari technológiai vezető bejelentette, hogy speciális akkumulátor-energiatároló rendszer (BESS) megoldásokat hoz forgalomba, amelyek energia- és eszközkezelő szoftvert tartalmaznak az Ovation™ Green megújuló energia megoldások portfóliójához. Emerson BESS megoldása bevált, célzottan erre a területre fejlesztett erőművezérlőket, energiamenedzsment-

A globális akkumulátoros energiatárolási piac fordulópontra érkezett, mivel a technológiai fejlődés és a fenntartható villamos energia iránti globális kereslet növeli a megújuló energia tárolásának és a hálózatkezelésnek az értékét. Mivel a Nemzetközi Energiaügynökség előrejelzései szerint a globális villamosenergia-kereslet 2027-ig évente közel 4%-kal fog növekedni, a hálózatüzemeltetők felkészülnek a megnövekedett terhelési igényre – ez a változás dinamikus átalakulást fog okozni az energiapiacokon. Az akkumulátor-tároló telepek kihasználhatják ezt a piaci változást, de csak akkor, ha képesek megbirkózni az akkumulátor-energiatárolás működésének összetettségével: az elszigetelt adatok előremutató felhasználásával, a magasabb karbantartási költségekkel és a rugalmas működés iránti igénnyel, amely biztosítja a biztonságos, hatékony és eredményes keresletkezelést.

„A mai energiatermelők egyre inkább olyan hibrid projekteket hoznak létre, amelyek többféle megújuló energiaforrást – nap-, szél-, akkumulátor-energiát és másokat – egyesítenek” – mondta Bob Yeager, az Emerson energia- és vízüzletágának elnöke. „Ez a széles választék lehetővé teszi számukra, hogy a legjobb befektetési hozamot érjék el, függetlenül attól, hogy a nagy kereslet idején közvetlenül a hálózatba táplálják az energiát, vagy alacsony kereslet esetén tárolják azt. A folyamatosan változó piacok kihasználása azt jelenti, hogy a működési módokat igény szerint gyorsan kell váltani. Ehhez pedig egy hatékony, bevált akkumulátor-

energiagazdálkodási rendszerre van szükség, amely zökkenőmentesen integrálható a telephely SCADA-rendszerébe.”

Az Ovation Green BESS megoldások egy fejlett, speciális akkumulátor algoritmuscsomagot tartalmaznak, amely egyszerűen használható, testreszabható funkcióblokkokkal racionalizálja az akkumulátorok vezérlését, és arányos beállítási értékeket oszt el az egyes alkatrészek, például az inverterek és az akkumulátorkezelő rendszerek között. Az így kialakult vezérlési stratégia automatikusan optimalizálja a töltési és kisütési ciklusokat, valamint a hálózati interakciókat a gyors, pontos és megbízható igénykezelés érdekében.

Az Emerson együttműködése a fejlett akkumulátorkezelő szoftverek piacvezetőjével, a Zitara Technologies-szel kiterjeszti az Ovation Green BESS képességeit azáltal, hogy a legmodernebb akkumulátorkezelést integrálja magába az iparágban vezető Ovation Automation Platform. A továbbfejlesztett megoldás az üzemeltetők számára azonnali és pontos áttekintést nyújt az akkumulátorok töltöttségi állapotáról javítva a telephely energiaellátásának és rendelkezésre állásának előrejelzését, valamint előre jelző biztonsági funkciókat ad hozzá.

Az összes akkumulátor jobb láthatósága és részletesebb vezérlése révén a BESS-tulajdonosok és -üzemeltetők optimalizálhatják az akkumulátorok használatát és meghosszabbíthatják azok élettartamát, ami nagyobb jövedelmezőséget, hatékonyságot és fenntarthatóságot eredményez. Ezen túlmenően, az akkumulátorok energiagazdálkodásának szabványosabb, megismételhető megközelítése gyorsabb telepítést tesz lehetővé, csökkenti a helyszíni látogatások számát, és biztosítja az állandó működést azáltal, hogy megszünteti a képzés szükségességét, a különböző OEM akkumulátor-kezelő interfészekre.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal tüntették ki a Hankook Tire Magyarország Kft-t. Az elismerést a dunaújvárosi kórház hagyományos Semmelweis-napi ünnepségén adták át, megköszönve ezzel a vállalat erőfeszítéseit a magas színvonalú egészségügyi ellátás érdekében.

1992 óta minden év július 1-jén, a magyar egészségügy napján ünnepeljük az egészségügyi dolgozókat. Ilyenkor adják át a szakmai elismeréseket az egészségügyben dolgozóknak, és ünnepi megemlékezéseket tartanak szerte az országban.

A Városháza „C” szárnyának a házasságkötő termében megtartott Semmelweis-napi rendezvényen az intézmény új gyakorlatot vezetett be. Saját munkatársaik elismerése mellett első alkalommal köszöntötték azokat a támogatókat, akik elkötelezetten segítik az intézmény működését, fejlesztését. Dr. Szilágyi Örs, a Szent Pantaleon Kórház-Rendelőontézet főigazgatója beszédében kiemelte:

„Hálásak vagyunk a Hankook Tire Magyarország Kft. támogatásáért, az irányunkban tanúsított elkötelezettségért! Együtt, egy közös cél felé haladunk, mely emeli a betegellátás színvonalát és ezáltal a helyi lakosság számára teremt értéket, segíti az egészség megőrzését, a gyógyulást. Példaértékű az ilyen mértékű társadalmi felelősségvállalás és a közösség segítése. Örömünkre szolgál, hogy elsőként a Hankook Tire Magyarország Kft. számára adhatjuk át a Szent Pantaleon Kórház Kiemelt Támogatója díjat!”

A vállalat nevében a díjat Lim Ho Taek, a Hankook Tire rácalmási gyárának ügyvezető igazgatója vette át dr. Szilágyi Örstől.

„Megtisztelő a Szent Pantaleon Kórház elismerése. A Hankooknál hiszünk a hosszú távú partnerségekben és a legfontosabb befektetésnek az itt élő emberek, munkatársaink és családjaik egészségét tartjuk, ezért a jövőben is folytatni kívánjuk a helyi kezdeményezések, intézmények támogatását” – mondta el Lim Ho Taek ügyvezető igazgató.

Az elismeréssel a kórház célja, hogy köszönetet mondjon mindazoknak, akik évek óta segítik az intézmény munkáját. A Hankook Tire idén a gyermekosztály eszközbeszerzését támogatta, 2024-ben dolgozói kezdeményezésre nővérhívó rendszert épített ki a sebészeti osztályon, a korábbi években pedig, EKG berendezéseket adományozott, és orvosi műszerek, lélegeztetőgép beszerzését támogatta, illetve részt vett a szülészeti osztály felújításában, míg a pandémia idején védőfelszereléseket biztosított az intézmény számára. Rendszeres támogatója a kórház Szent Pantaleon Jótékonyság báljának.

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal a Hankook elmúlt évben nyújtott anyagi segítségét ismerték el, amellyel az abroncsgyártó a helyi egészségügyet és a közösséget támogatja.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

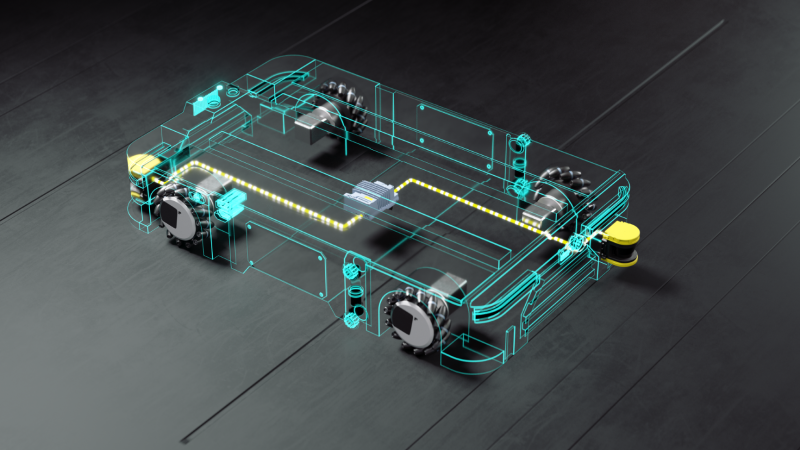

Újabb lépések az autonóm gyártás fele

Ipari AI emeli magasabb szintre az automatizált anyagmozgatást.

A Siemens új fejlesztéseinek köszönhetően még tovább automatizálható a gyáron belüli anyagmozgatás. A vállalat bejelentette, hogy az ipari mesterséges intelligencián alapuló Operations Copilot rendszerét integrálja a korszerű szállítórendszerekbe.

Gyorsabb telepítés, egyszerűbb üzemeltetés

Ez a fejlesztés jelentősen felgyorsítja és leegyszerűsíti az autonóm mobil robotok (AMR-ek) és az automatizált irányítású járművek (AGV-k) üzembe helyezését és működtetését. Az AGV-k bevezetése különösen összetett és időigényes folyamat, hiszen integrálni kell őket a gyár meglévő IT- és OT-infrastruktúrájába, valamint specifikus feltételekhez – például útvonalakhoz és átrakodóállomásokhoz – kell konfigurálni őket.

A gyorsabb telepítés érdekében a mérnökök az AI-ügynökökkel kibővülő Operations Copilot-ra támaszkodhatnak. A rendszer a járművek szenzorai és kamerái által biztosított adatokból pontos képet alkot a környezetről, valós idejű adatokat gyűjt, és hozzáfér a műszaki dokumentációkhoz is. A mesterséges intelligencia alapú felületen a felhasználók feladatokat is hozzárendelhetnek az eszközökhöz – például anyagok gyártócsarnokon belüli szállítását.

Nagyobb biztonság a mindennapokban

Az AGV-k navigációs és érzékelőtechnológiákkal vannak felszerelve, amelyek lehetővé teszik számukra, hogy biztonságosan és megbízhatóan közlekedjenek a gyártási és intralogisztikai környezetekben – közvetlen emberi beavatkozás nélkül. Amennyiben akadály – például ember vagy tárgy – kerül eléjük, automatikusan lelassítanak, megállnak, vagy kikerülik azt.

A Siemens új, Safe Velocity nevű szoftvermegoldása hibabiztosan felügyeli a járművek sebességét, és lehetővé teszi, hogy a biztonsági lézerszkennerek védőmezői valós időben, dinamikusan igazodjanak a környezethez. A TÜV által tanúsított szoftver kompatibilis különféle AGV-gyártók hardver- és szoftvermegoldásaival, és kiegészíti a meglévő biztonsági rendszereket az ipari szabványok teljesítése érdekében. Emellett csökkenti a további biztonsági hardverek szükségességét, egyszerűsíti a rendszerarchitektúrát, helyet takarít meg a járműveken, csökkenti a mérnöki tervezés komplexitását, és minimalizálja a kábelezési igényeket.

A bejelentésre a világ vezető automatizálási és robotikai szakkiállításán, az automatica rendezvényen került sor.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás7 nap ago

A Balaton Park Circuit készen áll a MotoGP-re és a World Superbike-ra

-

Ipar6 nap ago

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

-

Gazdaság2 hét ago

Bitget – Ez lesz az új Revolut?

-

Tippek2 hét ago

Fókuszban a pénzügyi biztonság: így védi ügyfeleit a K&H a digitális térben

-

Gazdaság1 hét ago

Határok nélkül: új szintre lépett a verseny a magyar e-kereskedelemben

-

Gazdaság2 hét ago

A nyár robbantja be igazán a személyi kölcsön piacot

-

Gazdaság2 hét ago

Erősítené magyar viszonteladói hálózatát az Apple

-

Okoseszközök6 nap ago

Indul a Real-Time Text, vagyis a valós idejű szöveg a Telekom hálózatán belül