Ipar

Új irány az elektromos tervezésben

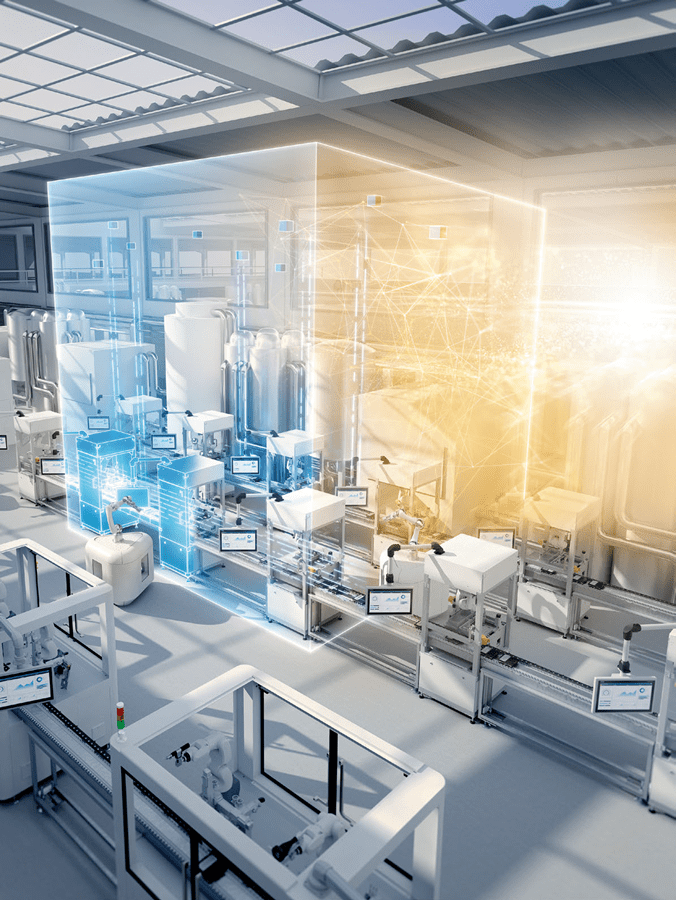

Intelligens konfiguráció – A villamosmérnöki munka sokoldalú és összetett, ami gyakran nagyon sok egyedi megoldást igényel annak érdekében, hogy a végén egy teljes és a szabványoknak megfelelő megoldás szülessen.

A TIA Selection Toolt konfigurálásra és kiválasztásra, valamint a tervezés előkészítésre lehet jól használni– kezdi Takács László, a Siemens Zrt. értékesítő specialistája, akinek egyik szakterülete a vezérlőszekrény-automatizálás. Ez gyakorlatilag egy szolgáltatás a Siemens keretein belül, aminek a célja az, hogy a tipikusan vezérlőszekrény-gyártókat, illetve tervezőpartnereket segítsük. Jellemzően olyan feladatokkal foglalkozunk, hogy milyen módon lehet a tervezést optimalizálni és a vezérlőszekrény építést hatékonyabbá tenni. Többek közt olyan kérdésekre adunk választ, hogy miként lehet olyan beépítendő eszközöket használni, amelyekkel gyorsabban, helytakarékosabban lehet építkezni – mondja.

MM: Felhőalapon is elérhető a TIA Selection Tool (TST)?

T.L.: A megoldás két verziója érhető el. Az egyik felhőalapú, amit online bárhol, bármikor tudunk használni, a másik pedig egy asztali változat, melynél a letöltött verziót használhatjuk, akár internetkapcsolat nélkül is.. A felhőalapú verzió előnye, hogy mindig a legújabb verzió áll rendelkezésre a tervezési folyamat során, melyhez ugyanakkor folyamatos internetkapcsolat szükséges. Az asztali verzió számos plusz funkcióval rendelkezik, azonban ennél rendszeresen frissíteni kell a szoftvert, aminek gyakorlatilag havonta jön ki új upgrade-je. Lényeges, hogy mindkét változat ingyenesen elérhető.

MM: Milyen új funkciót emelnél ki?

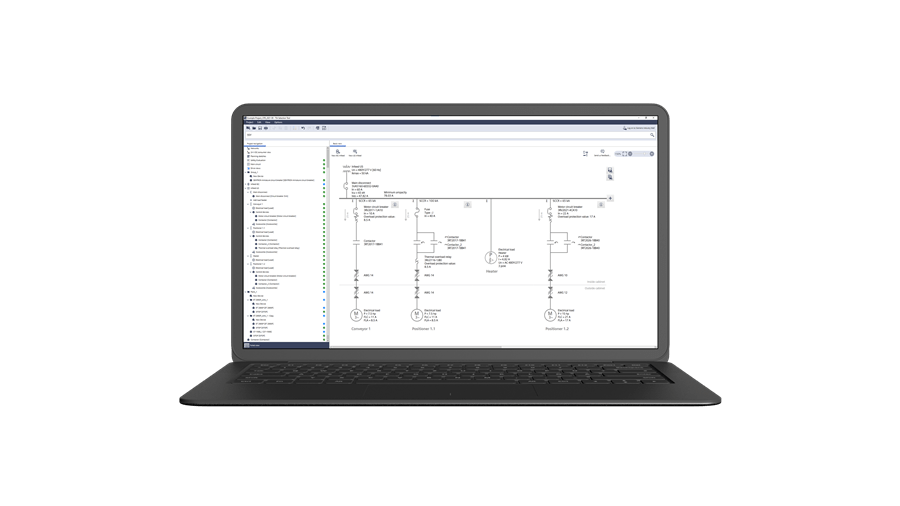

T.L.: Például a Smart Control Panel Designt, melynek használatával intelligenssé, digitálissá és következetessé válik az elektromos tervezés. Egy gombnyomással végrehajtható a villamos méretezés, valamint az intelligens eszközeinkkel lehetővé válik a követelmények gyors felvétele a mechanikai és automatizálási rendszerből. A program többek között olyan fontos funkciókat tartalmaz, mint vezetékméretezés, zárlatszámítás, egyvonalas rajz létrehozása, dokumentáció készítés. Gyakorlatilag a TIA Selection Toolon belül egy új kiválasztó tervezőprogramról beszélünk, melynek alapvetően az a feladata, hogy főáramköröket, különböző terheléssel rendelkező leágazásokat lehessen konfigurálni, amihez a program automatikusan elkészíti a termékkiválasztást is.

Leágazások tervezésénél lehetőség van arra, hogy kiválasszuk vagy megadjuk, hogy akár motoros terhelés esetén milyen motorral akarunk dolgozni. Kijelöljük milyen indítási móddal, milyen vezetékhosszal, milyen paraméterekkel működjön, és ez alapján a program készít egy egyszerű egyvonalas rajzot, illetve javaslatot tesz arra, hogy milyen eszközöket kell használnunk a motorvédelemre, a kapcsolásra, további feladatokra. Emellett végez még egy szükséges vezeték keresztmetszet számítást, illetve zárlatszámítást is. Tehát, hogyha ezt minden egyes leágazásra elvégezzük, akkor kapunk egy komplett egyvonalas rajzot. Ehhez az egyvonalas rajzhoz tudunk kinyomtatni a programból egy komplett dokumentációt, ami tartalmazza a számításainkat, illetve a vonatkozó szabványokat, előírásokat, így egy komplett tervezési dokumentációt kapunk.

MM: Említetted, hogy vezérlőszekrények tervezésének és építésének optimalizálásával is foglalkoztok. Ebben is segíthet a TIA Selection Tool?

T.L.: Abszolút. Tervezőként arra törekszünk, hogy a munkánk során a legoptimálisabb megoldásokat alkalmazzuk. Ebben nagy segítségünkre lehet a TST, ugyanis nem igényel mély portfólió ismeretet, és könnyen kezelhető. Gondoljunk csak bele, hogy katalógus segítségével mennyi idő alatt tudunk összeállítani egy PLC-konfigurációt vagy éppen egy csillag-delta motorindítást. Katalógus használata esetén tudnunk kell, mit és hol találunk, és mit mivel használhatunk együtt. Nem beszélve a kiegészítőkről. A TST használata során csupán csak azt kell tudnunk, hogy milyen eszközöket szeretnénk konfigurálni. Visszatérve például a PLC-kre, ha tudjuk, hogy az S7-1200-as családdal szeretnénk dolgozni, akkor csak kiválasztjuk, és drag & drop módszerrel bepakolgatjuk a szükséges kártyákat és modulokat a konfigurációs felületre. Fontos előny, hogy csak azok az elemek állnak a rendelkezésünkre, amelyeket az adott konfigurációban használhatunk. Vagyis nem engedi a program, hogy hibás összeállítást készítsünk. Hiba esetén ráadásul figyelmeztet is minket, illetve javaslatot tesz a megoldásra. Vagy az említett csillag-delta leágazás esetén nem kell számolásokat elvégeznünk, és a katalógusban keresgélnünk a megfelelő mágneskapcsolókat, motorvédőket és azok kiegészítőit, hanem a megadott paraméterek alapján megkapjuk a javaslatot a szükséges eszközökre.

Visszatérve a tervezés optimalizálásának témájára, mennyire hasznos lenne, ha magát a tervezés folyamatát gyorsítanánk úgy, hogy a különböző részfeladatokat és szoftvereket valamilyen módon összekapcsoljuk egymással.

MM: Hogyan néz ki ez a gyakorlatban?

T.L.: Az előkészítés során kiválasztjuk a szükséges eszközöket, és összeállítjuk a használni kívánt konfigurációt az említett TST segítségével. Következő lépésként elkészítjük a kapcsolási rajzot egy erre a célra alkalmas szoftver segítségével. Ahhoz, hogy ezt meg tudjuk tenni, szükségünk van arra, hogy ebben a programban is rendelkezésre álljanak azok az eszközök, amiket használni szeretnénk. Ehhez össze kell gyűjtenünk a projektben lévő készülékek makróit, amelyek segítségével el tudjuk készíteni a tervet. Gyakorlatilag így már másodszor csináltuk meg a konfigurálást. Végül pedig eljutunk a programozási szakaszba, aminek első lépése, hogy a TIA Portalban elkészítjük az ún. hardver konfigurációt, amit a program megírása előtt meg kell tennünk. Ezzel ott tartunk, hogy háromszor, három különböző szoftverben végezzük el pontosan ugyanazt a feladatot. Mennyivel egyszerűbb lenne a dolgunk, és mennyivel hatékonyabb lenne a folyamat, ha ezt csak egyszer kellene megcsinálnunk, és azt tudnánk minden részfeladatban használni. A TST ezt is biztosítja. Az egyik megoldás, hogy ún. AML fájlt generálunk a projektünkből, amit be tudunk importálni az EPLAN szoftverbe, és ebből kiindulva tudjuk elkészíteni a kapcsolási rajzot. Majd, ha ezzel elkészültünk, akkor ebből szintén tudunk egy AML-fájlt készíteni, amit pedig a TIA Portalban tudunk majd használni. Azonban egy másik, teljesen új lehetőség is a rendelkezésünkre áll, aminek során a TST és az EPLAN között egy sokkal egyszerűbb „átjárást” tudunk biztosítani. Az elkészült TST-projektből generálni tudunk tervlapmakrót, amit az EPLAN szoftverbe be tudunk importálni. Eredményként tervlaponként, automatikusan elhelyezésre kerülnek a kiválasztott készülékek szimbólum-, ill. nézeti rajzai, a tervlap típusától függően. Ez már egy jó és hasznos kiindulási alap tud lenni a kapcsolási rajz elkészítéséhez, illetve az elrendezési rajzhoz is rendelkezésére áll az összes alkalmazott készülék nézeti rajza.

MM: Melyek a TIA Selection Tool legfontosabb előnyei?

T.L.: Segíti a felhasználót abban, hogy egyszerűen és könnyen ki tudja választani a megfelelő készülékeket katalógus használata és részletes termékismeret nélkül, valamint lehetőséget biztosít más szoftverekkel való együttműködésre.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Mapei: az építési engedélyek megugrása már az élénkülés előjele

A Mapei Kft. értékelése szerint a friss adatok az egyértelmű fordulópontot jelzik a lakáspiacon. Az átadott lakások száma még a korábbi, gyengébb időszak beruházási döntéseit tükrözi, míg az engedélyszám ugrásszerű növekedése már az új ciklus kezdetét mutatja.

A KSH friss gyorsjelentése szerint 2025-ben 12 062 új lakás épült Magyarországon, ami 9,3 százalékkal kevesebb az előző évinél. Ugyanakkor az építési engedélyek és egyszerű bejelentések száma 28 081-re emelkedett, ami 37 százalékos növekedést jelent 2024-hez képest.

A Mapei szerint a jelentősen megnövekedett építési engedélyszám már az állami lakásvásárlási és felújítási támogatások élénkítő hatását tükrözi. Ezek a programok elsősorban a magánépítkezésekre és a magánfelújításokra gyakorolnak pozitív hatást, amely a következő évek kivitelezési volumenében is meg fog jelenni.

„Az elmúlt években jellemzően 8–10 ezer lakásra adtak ki évente engedélyt, most viszont a szokásos mennyiség többszörösét látjuk. Az idei évben minimum a duplájára számítunk az elinduló lakásszám tekintetében”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

Az ingatlanfejlesztők újra mozgásban

A KSH adatai szerint az új lakások 64 százalékát vállalkozások építették, ami az előző évhez képest növekedést jelent. A Mapei szerint ez azt mutatja, hogy az ingatlanfejlesztési projektek éledeznek, több nagyobb lakásépítő cég több ezer lakás indítását tervezi, különösen az egykori ipari területek átalakításával érintett városrészekben.

A vállalat hangsúlyozza: a lakásépítés mellett a lakásfelújítás is erősödő pályára állhat. A támogatási környezet és az energiahatékonysági elvárások egyaránt ösztönzik a magánberuházásokat.

Stabilizálódó, mérsékelten bővülő piac

A Mapei Kft. 2026-ra stabilizálódó, mérsékelten bővülő piaci környezetre számít, és az ágazatban 3–3,5 százalékos növekedést valószínűsít. A várakozás alapja a 2025-ben elindított támogatások és az építési engedélyek számának jelentős emelkedése, amely 2026–2027-ben a kivitelezési volumenekben is megjelenhet. A vállalat ugyanakkor nem számít gyors fellendülésre. A piac jelenlegi szerkezete inkább stabilizálódást jelez.

„A fő kihívás ma az, hogy stagnáló forgalom mellett nőnek a költségek, miközben a verseny lefelé nyomja az árakat, a vállalkozások nem tudják teljes mértékben érvényesíteni költségnövekedésüket az áraikban. Ez az árrések szűküléséhez és a nyereség csökkenéséhez vezet. A támogatások és a fokozatosan erősödő kereslet ugyanakkor stabilabb növekedési pályát alapozhatnak meg”

– mondta Stamler Szabolcs, a Mapei Kft. értékesítési vezetője.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Itt az utolsó esélyünk a GMO-k kontrollálására

Legkorábban már március elején elfogadhatja az Európai Parlament azt a rendelet-tervezetet, ami lényegében megszünteti a hatósági kontrollt és nyomon követést az új géntechnológiával készült, génmódosított termékek (új GMO-k) felett. Aki ezzel nem ért egyet ‒ legyen szó szervezetről vagy magánszemélyről ‒ még van lehetősége jelezni ezt a magyar európai parlamenti képviselők felé, akik csak akkor tudnak hatékonyan fellépni a tervezet jelen formája ellen, ha megvan hozzá a megfelelő társadalmi támogatottságuk.

„A géntechnológia olyan eljárás, amit lehet felelősen és felelőtlenül használni, illetve elfogadni vagy elutasítani, mindez döntés kérdése. Ökológiai gazdálkodókat minősítő szervezetként mi teljes mértékben elutasítjuk a génmódosítás élelmiszeripari és agrárfelhasználását, mert nem ebben látjuk a megoldást, de elfogadjuk, ha másoknak erről más a véleményük”

‒ vezette fel a problémát dr. Roszík Péter címzetes egyetemi docens, a Biokontroll Hungária Nonprofit Kft. vezetője.

A szakértő azonban azt már elfogadhatatlannak tartja, hogy a rendelet épp a döntés lehetőségét vonná meg az emberektől és intézményektől azzal, hogy sem a biztonsági ellenőrzés, sem a nyomonkövethetőség nem lenne kötelező ezekre a termékekre a továbbiakban, ahogy a csomagoláson sem kellene feltüntetni, hogy a termék génmódosított alapanyagokból készül. Ezzel – véleménye szerint – sérülne a fogyasztók önrendelkezési joga: információ híján nem mérlegelhetnék, mit szeretnének enni és mit nem, és ez csak az egyik komoly probléma.

A szervezet szerint ugyanis a nemesítők és termelők sem tudnának dönteni a vetőmaghasználatról. A jelöletlen termékek például megnehezítenék a biogazdálkodást, ahol tilos a GMO-k alkalmazása, ideértve az új technológiájú GMO termékeket is.

Legalább ilyen jelentős kockázat, hogy a GMO vetőmagot előállító cégek szabadalmaztathatnák a vetőmagokat, így nagy multinacionális cégek határozhatnák meg, mit vessenek a gazdák, mit egyenek a fogyasztók. Azok a termelők, akik olyan vetőmagot használnak, amely hordozza a cég által levédett tulajdonságokat, akár perelhetőek lennének, ha azt nem az adott cégtől vették.

Végül és messze nem utolsósorban a biztonsági ellenőrzés kötelezettségének megszűntetése azzal járna, hogy alapvetően ezen GMO-t elállító cégek jóérzésén vagy költési hajlandóságán múlna, hogy mennyi és milyen alapos vizsgálatnak vetik alá ezeket a termékeket és terményeket a forgalmazás előtt. Nyilván szándékosan senki nem okoz kárt, de a GMO közép- és hosszú távú hatásairól eddig nem készültek kellően kimerítő vizsgálatok. Ha a rendelet átmegy, már a rövid távú hatásokban sem lehetünk majd biztosak.

„Mindez messze nemcsak a hazai biogazdálkodók, vagy a Biokontroll véleménye. Számos holland, német, francia, olasz és más tudományos intézet figyelmeztet a veszélyre”

‒ tette hozzá a szakember.

Nagyon úgy néz ki, hogy a rendelet ezen formáját ellenzők egyetlen dolgot tehetnek: csatlakozhatnak a tagállamok állampolgárainak azon tömegéhez, akik írásban fejezik ki szándékukat és véleményüket a követhetetlen GMO-használat ellen. Ha sikerül elérni a kellő létszámot, a kötelező jelölés és ellenőrzés megtartása talán elérhető. Erre a levélírásra számos szervezet, így a Biokontroll is lehetőséget ad honlapján a https://www.biokontroll.hu/vedjuk-meg-a-gmo-mentes-mezogazdasagot/ címen, ahol a kezdeményezéshez csatlakozni kívánók azt is bejelölhetik, név szerint mely képviselőknek szeretnék elküldeni a levelet.

„Bízunk benne, hogy minél többen kifejtik majd ellenvéleményüket, mert ha a tervezet átmegy, olyan szellemet engedünk ki a palackból, amit nem lehet újra kontroll alá vonni. A GMO termelésben érintett nemzetközi cégek eddig is mindent megtettek az üzleti érdekeik érvényesülését gátló jogi biztosítékok lebontására. Reméljük, ezt a kísérletet is sikerül közösségi összefogással megakadályozni”

‒ zárta szavait Dr. Roszík Péter.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

Az additív gyártás összes előnye csak additív szemléletű tervezéssel használható ki. Az ADMASYS HU online webinárja bemutatja, hogyan alkalmazható a topológia optimalizálás az Autodesk Fusion környezetben és miért ideális páros ehhez az SLS technológia a Formlabs Fuse 1+ 30W rendszerrel – valós mérnöki példán keresztül.

A topológia optimalizálás gyakorlati választ ad egy klasszikus mérnöki dilemmára: hogyan csökkenthető az anyagfelhasználás és a tömeg úgy, hogy az alkatrész teherbírása üzembiztos maradjon. Ez a megközelítés különösen jól érvényesül SLS technológiával, ahol a lecsupaszított, bonyolult geometria nem többletköltséget, hanem tényleges költségcsökkenést eredményez.

👉 Regisztráció ezen a linken >>

Az ADMASYS HU február 26-án gyakorlatias online webinárt szervez, amely kifejezetten azoknak a mérnököknek szól, akik Fusiont használnak, és szeretnének szintet lépni az additív gyártásra tervezés (DfAM) területén. A résztvevők egy valós alkatrészen keresztül követhetik végig a teljes munkafolyamatot: a végeselemes szimulációtól és optimalizálástól egészen a gyártás-előkészítésig.

A webinár főbb témái:

- Additív gyártásra tervezés (DfAM) és topológia optimalizálás mérnöki alapjai

- Végeselemes szimulációk értelmezése: terhelések, peremfeltételek, anyagmodellek

- Topológia optimalizálás lépésről lépésre Fusionben egy valós alkatrészen

- Gyártástechnológiai megkötések és optimalizálási célok helyes beállítása

- Gyártás-előkészítés SLS nyomtatáshoz a Formlabs PreForm szoftverben

Időpont: 2026. február 26. (csütörtök)

Időtartam: 15:00–16:00 (CET)

Előadó: Kőcs Péter – full-stack engineer (Shapr3D, Ideaform), az ADMASYS HU 3D Akadémia oktatója

👉 Regisztráljon ezen a linken >>

A webinár ajánlott minden olyan tervezőnek és mérnöknek, aki Fusionben dolgozik, és szeretné már a tervezési fázisban kihasználni az additív gyártás műszaki és gazdasági előnyeit.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás2 hét ago

Budapest, Eger és Hajdúszoboszló a párok legkedveltebb úti célja Valentin-napon

-

Gazdaság2 hét ago

„Cápát fogtak” a Széchenyi István Egyetem hallgatói

-

Gazdaság2 hét ago

Új EU-tanulmány vizsgálja a nemek közötti különbségeket a deep tech befektetésekben

-

Ipar2 hét ago

Újfajta védelmi megoldás az áramhálózatok számára

-

Okoseszközök2 hét ago

A legjobb zajszűrés, prémium hangminőség – A Sony bemutatja a WF-1000XM6 valódi vezeték nélküli fülhallgatót

-

Ipar2 hét ago

DfAM Fusionben: topológia optimalizálás additív gyártáshoz – ADMASYS HU webinár

-

Tippek2 hét ago

Indul a nevezés a 2026. évi Siemens Media Award sajtódíjra

-

Gazdaság2 hét ago

Hallgatói mérések: a gyakorlatorientált mérnökképzést szolgálja a Széchenyi István Egyetem Zalaegerszegi Innovációs Parkja