Ipar

A digitalizációhoz szükséges iparágnak is digitalizálnia kell

Az elektronikai ipar magára talált a covid-járvány okozta alapanyag és alkatrészhiány nehézségéből és újra dübörög, hiszen az átfogó ipari digitalizációhoz és a környezetvédő technológiákra való átálláshoz elektronikai termékek sokaságára van szükség.

De hogyan lehet az egyre növekvő keresletet ellátni? Iparágon belüli digitalizációval és automatizációval.

Ahhoz, hogy az elektronikai ipar ki tudja szolgálni a megnövekedett keresletet, az iparágon belüli digitalizációra és automatizációra is szükség van, jobban, mint bármely más iparágban. Az egyre rövidebb innovációs ciklusokhoz gyors és rugalmas rendszerek kellenek, amelyek alacsony költséggel és sebesen gyártanak – az iparágban jellemző alacsony haszonkulcs mellett a vállalatok versenyképessége csak így fenntartható.

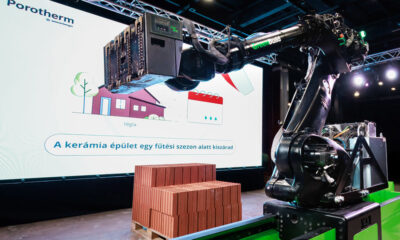

Robotikai megoldások a teljes értékláncban

Talán éppen ezért érkezett 2020-ban fordulóponthoz a robotika – ettől az évtől az elektronikai ipar megelőzte az addig vezető autóipart a robottelepítések számában. Ehhez persze szükség volt arra a hatalmas fejlődésre, amely a robotikában lezajlott az elmúlt évtizedben: egyre több részfeladat ellátása oldható meg automatizálással. A robotok ma már a teljes értékláncban használhatók az elektronikai iparban is: a fémvágástól a miniatűr alkatrészek összeszerelésen, a minőségellenőrző folyamatokon át a csomagolás, raklapozás, belső raktározási folyamatokig. Ezt támasztja alá a Mobile Industrial Robots (MiR) Belső logisztika automatizálása az elektronikai iparban című jelentése is, amelyben a dán vállalat arról számol be, hogy „a digitális átalakulás elképesztő tempóban zajlik, és sehol máshol nem gyorsabb, mint az elektronikai iparban”. A jelentés támaszkodik a Nemzetközi Robotikai Szövetség (International Federation of Robotics) 2021 éves elemzésére is, amelyből kiderül, 2020-ban 109 ezer robotot telepítettek világszerte az elektronikai iparban, szemben a mindaddig vezető autóipar 80 ezer telepítésével, és hogy míg az iparirobot-értékesítések száma 0,5 százalékkal nőtt 2020-ban, az újonnan telepített kobotok száma 6 százalékkal növekedett. Vagyis az implementált robotikai megoldásokon belül elképesztő mértékben nő az együttműködő robotok aránya. De hogyan tud az elektronikai iparban segíteni egy kollaboratív, mobil robot?

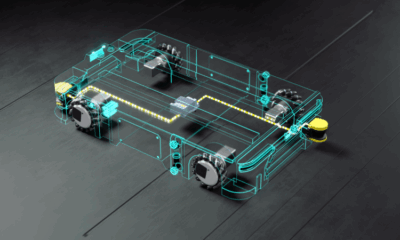

Autonóm mobil robotok az elektronikában

Néhány, az iparágat sújtó nehézségre rögtön gyors megoldást nyújt például egy mobil autonóm robot (AMR). Az időnként még mindig akadozó alapanyag-ellátás rugalmas és adaptív belső logisztikát igényel, amelyben az autonóm navigációnak köszönhetően a mobil robotok nagyon erősek: alkalmazkodnak a dinamikus környezethez, a gyári átállásokhoz, a ciklikusan változó folyamatokhoz. Minderre ráadásul napi 24 órában képesek, automatikusan töltik magukat, amikor erre szükség van, ezzel egy másik komoly problémára, a munkaerőkérdésre reflektálnak hatékony megoldásként. Lehetővé teszik, hogy az emberi erőforrást magasabb hozzáadott értéket nyújtó feladatok ellátásában hasznosíthassa egy vállalat, így hatékonyabbá és költségkímélőbbé teszi a termelést.

Egy hét sem kell a telepítéshez

Az AMR-ek könnyen adaptálhatók, ugyanis a MiR intralogisztikában alkalmazható mobil robotjai szoftverrel szerkesztett térképen tájékozódnak a lézerszkennerek vagy előre betöltött létesítményrajzok segítségével. A robotok intuitív módon taníthatók az alkatrészek felvételére, lerakására, a kamerákból, lézerszkennerekből, szenzorokból származó adatok alapján kiszámolják az optimális haladási útvonalat, és teljesen önállóan kerülik ki az útjukban álló akadályt attól függően, hogy az AGV, rögzített akadály, vagy ember. Az egyszerű programozhatóság szintén fontos célja a dán robotgyártónak, így a mobil robotok könnyen beépíthetők egy meglévő infrastruktúrába, többnyire speciális programnyelveket ismerő robotprogramozó sem szükséges telepítésükhöz.

A Bossard sanghaji logisztikai centere belső logisztikájának optimalizálására 2 MiR100-as mobil robotot telepített biztonságos működésük, rugalmasságuk és felhasználóbarát telepíthetőségük miatt. A vállalat beszámolója szerint a teljes jelentkezési folyamat az ajánlattól a telepítés befejezéséig egy hét alatt megtörtént, ami jól mutatja a robotok alkalmazkodóképességét más rendszerekhez.

Zökkenőmentes együttműködés

Sok oka van annak, ha egy vállalkozás automatizálni akarja intralogiszitikai folyamatait, és mióta erre a kis-és közévállalkozásoknak is lehetőségük van, mert az autonóm mobil robotok gyors megtérüléssel telepíthetők még egy kkv számára is, a robotok felé támasztott speciális elvárások, illetve a zsúfolt intralogisztikai helyzetek (AGV, AMR, ember) is sokasodnak, komplexitásuk növekszik. A MiR már most is nyitott interfésszel működik, amely természeténél fogva integrálható egy harmadik fél flottakezelő rendszereivel, de ez egyelőre nem általános a robotgyártók körében. Erre a megoldás egy központi, egységes vezérlési és támogatási rendszer lenne, vagyis a teljes interoperabilitás megteremetése, amelyen még dolgoznak a robotgyártók. A MiR robotok flottává bővítése mindenestre a nyitott interfész miatt olyan helyzetekben is könnyebben megoldható, ahol más gyártók gépei is dolgoznak.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Az Emerson új akkumulátor-energia- és eszközkezelő szoftvere javítja a befektetés megtérülését és a hálózat stabilitását

Az alacsony kockázatú Ovation Green akkumulátor-energiatárolási megoldások egyszerűsítik az irányítást és a megbízhatóságot, miközben növelik a rugalmasságot és az akkumulátorok élettartamát

Az Emerson, a fejlett automatizálási megoldásokat szállító ipari technológiai vezető bejelentette, hogy speciális akkumulátor-energiatároló rendszer (BESS) megoldásokat hoz forgalomba, amelyek energia- és eszközkezelő szoftvert tartalmaznak az Ovation™ Green megújuló energia megoldások portfóliójához. Emerson BESS megoldása bevált, célzottan erre a területre fejlesztett erőművezérlőket, energiamenedzsment-

A globális akkumulátoros energiatárolási piac fordulópontra érkezett, mivel a technológiai fejlődés és a fenntartható villamos energia iránti globális kereslet növeli a megújuló energia tárolásának és a hálózatkezelésnek az értékét. Mivel a Nemzetközi Energiaügynökség előrejelzései szerint a globális villamosenergia-kereslet 2027-ig évente közel 4%-kal fog növekedni, a hálózatüzemeltetők felkészülnek a megnövekedett terhelési igényre – ez a változás dinamikus átalakulást fog okozni az energiapiacokon. Az akkumulátor-tároló telepek kihasználhatják ezt a piaci változást, de csak akkor, ha képesek megbirkózni az akkumulátor-energiatárolás működésének összetettségével: az elszigetelt adatok előremutató felhasználásával, a magasabb karbantartási költségekkel és a rugalmas működés iránti igénnyel, amely biztosítja a biztonságos, hatékony és eredményes keresletkezelést.

„A mai energiatermelők egyre inkább olyan hibrid projekteket hoznak létre, amelyek többféle megújuló energiaforrást – nap-, szél-, akkumulátor-energiát és másokat – egyesítenek” – mondta Bob Yeager, az Emerson energia- és vízüzletágának elnöke. „Ez a széles választék lehetővé teszi számukra, hogy a legjobb befektetési hozamot érjék el, függetlenül attól, hogy a nagy kereslet idején közvetlenül a hálózatba táplálják az energiát, vagy alacsony kereslet esetén tárolják azt. A folyamatosan változó piacok kihasználása azt jelenti, hogy a működési módokat igény szerint gyorsan kell váltani. Ehhez pedig egy hatékony, bevált akkumulátor-

energiagazdálkodási rendszerre van szükség, amely zökkenőmentesen integrálható a telephely SCADA-rendszerébe.”

Az Ovation Green BESS megoldások egy fejlett, speciális akkumulátor algoritmuscsomagot tartalmaznak, amely egyszerűen használható, testreszabható funkcióblokkokkal racionalizálja az akkumulátorok vezérlését, és arányos beállítási értékeket oszt el az egyes alkatrészek, például az inverterek és az akkumulátorkezelő rendszerek között. Az így kialakult vezérlési stratégia automatikusan optimalizálja a töltési és kisütési ciklusokat, valamint a hálózati interakciókat a gyors, pontos és megbízható igénykezelés érdekében.

Az Emerson együttműködése a fejlett akkumulátorkezelő szoftverek piacvezetőjével, a Zitara Technologies-szel kiterjeszti az Ovation Green BESS képességeit azáltal, hogy a legmodernebb akkumulátorkezelést integrálja magába az iparágban vezető Ovation Automation Platform. A továbbfejlesztett megoldás az üzemeltetők számára azonnali és pontos áttekintést nyújt az akkumulátorok töltöttségi állapotáról javítva a telephely energiaellátásának és rendelkezésre állásának előrejelzését, valamint előre jelző biztonsági funkciókat ad hozzá.

Az összes akkumulátor jobb láthatósága és részletesebb vezérlése révén a BESS-tulajdonosok és -üzemeltetők optimalizálhatják az akkumulátorok használatát és meghosszabbíthatják azok élettartamát, ami nagyobb jövedelmezőséget, hatékonyságot és fenntarthatóságot eredményez. Ezen túlmenően, az akkumulátorok energiagazdálkodásának szabványosabb, megismételhető megközelítése gyorsabb telepítést tesz lehetővé, csökkenti a helyszíni látogatások számát, és biztosítja az állandó működést azáltal, hogy megszünteti a képzés szükségességét, a különböző OEM akkumulátor-kezelő interfészekre.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal tüntették ki a Hankook Tire Magyarország Kft-t. Az elismerést a dunaújvárosi kórház hagyományos Semmelweis-napi ünnepségén adták át, megköszönve ezzel a vállalat erőfeszítéseit a magas színvonalú egészségügyi ellátás érdekében.

1992 óta minden év július 1-jén, a magyar egészségügy napján ünnepeljük az egészségügyi dolgozókat. Ilyenkor adják át a szakmai elismeréseket az egészségügyben dolgozóknak, és ünnepi megemlékezéseket tartanak szerte az országban.

A Városháza „C” szárnyának a házasságkötő termében megtartott Semmelweis-napi rendezvényen az intézmény új gyakorlatot vezetett be. Saját munkatársaik elismerése mellett első alkalommal köszöntötték azokat a támogatókat, akik elkötelezetten segítik az intézmény működését, fejlesztését. Dr. Szilágyi Örs, a Szent Pantaleon Kórház-Rendelőontézet főigazgatója beszédében kiemelte:

„Hálásak vagyunk a Hankook Tire Magyarország Kft. támogatásáért, az irányunkban tanúsított elkötelezettségért! Együtt, egy közös cél felé haladunk, mely emeli a betegellátás színvonalát és ezáltal a helyi lakosság számára teremt értéket, segíti az egészség megőrzését, a gyógyulást. Példaértékű az ilyen mértékű társadalmi felelősségvállalás és a közösség segítése. Örömünkre szolgál, hogy elsőként a Hankook Tire Magyarország Kft. számára adhatjuk át a Szent Pantaleon Kórház Kiemelt Támogatója díjat!”

A vállalat nevében a díjat Lim Ho Taek, a Hankook Tire rácalmási gyárának ügyvezető igazgatója vette át dr. Szilágyi Örstől.

„Megtisztelő a Szent Pantaleon Kórház elismerése. A Hankooknál hiszünk a hosszú távú partnerségekben és a legfontosabb befektetésnek az itt élő emberek, munkatársaink és családjaik egészségét tartjuk, ezért a jövőben is folytatni kívánjuk a helyi kezdeményezések, intézmények támogatását” – mondta el Lim Ho Taek ügyvezető igazgató.

Az elismeréssel a kórház célja, hogy köszönetet mondjon mindazoknak, akik évek óta segítik az intézmény munkáját. A Hankook Tire idén a gyermekosztály eszközbeszerzését támogatta, 2024-ben dolgozói kezdeményezésre nővérhívó rendszert épített ki a sebészeti osztályon, a korábbi években pedig, EKG berendezéseket adományozott, és orvosi műszerek, lélegeztetőgép beszerzését támogatta, illetve részt vett a szülészeti osztály felújításában, míg a pandémia idején védőfelszereléseket biztosított az intézmény számára. Rendszeres támogatója a kórház Szent Pantaleon Jótékonyság báljának.

A „Szent Pantaleon Kórház Kiemelt Támogatója” díjjal a Hankook elmúlt évben nyújtott anyagi segítségét ismerték el, amellyel az abroncsgyártó a helyi egészségügyet és a közösséget támogatja.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

Ipar

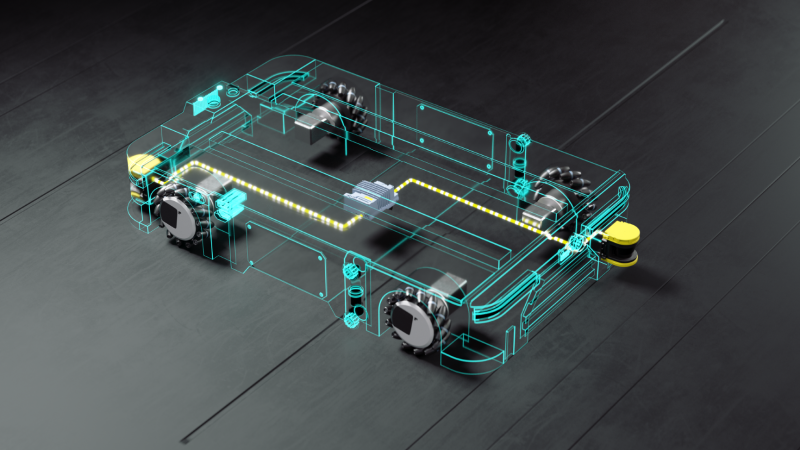

Újabb lépések az autonóm gyártás fele

Ipari AI emeli magasabb szintre az automatizált anyagmozgatást.

A Siemens új fejlesztéseinek köszönhetően még tovább automatizálható a gyáron belüli anyagmozgatás. A vállalat bejelentette, hogy az ipari mesterséges intelligencián alapuló Operations Copilot rendszerét integrálja a korszerű szállítórendszerekbe.

Gyorsabb telepítés, egyszerűbb üzemeltetés

Ez a fejlesztés jelentősen felgyorsítja és leegyszerűsíti az autonóm mobil robotok (AMR-ek) és az automatizált irányítású járművek (AGV-k) üzembe helyezését és működtetését. Az AGV-k bevezetése különösen összetett és időigényes folyamat, hiszen integrálni kell őket a gyár meglévő IT- és OT-infrastruktúrájába, valamint specifikus feltételekhez – például útvonalakhoz és átrakodóállomásokhoz – kell konfigurálni őket.

A gyorsabb telepítés érdekében a mérnökök az AI-ügynökökkel kibővülő Operations Copilot-ra támaszkodhatnak. A rendszer a járművek szenzorai és kamerái által biztosított adatokból pontos képet alkot a környezetről, valós idejű adatokat gyűjt, és hozzáfér a műszaki dokumentációkhoz is. A mesterséges intelligencia alapú felületen a felhasználók feladatokat is hozzárendelhetnek az eszközökhöz – például anyagok gyártócsarnokon belüli szállítását.

Nagyobb biztonság a mindennapokban

Az AGV-k navigációs és érzékelőtechnológiákkal vannak felszerelve, amelyek lehetővé teszik számukra, hogy biztonságosan és megbízhatóan közlekedjenek a gyártási és intralogisztikai környezetekben – közvetlen emberi beavatkozás nélkül. Amennyiben akadály – például ember vagy tárgy – kerül eléjük, automatikusan lelassítanak, megállnak, vagy kikerülik azt.

A Siemens új, Safe Velocity nevű szoftvermegoldása hibabiztosan felügyeli a járművek sebességét, és lehetővé teszi, hogy a biztonsági lézerszkennerek védőmezői valós időben, dinamikusan igazodjanak a környezethez. A TÜV által tanúsított szoftver kompatibilis különféle AGV-gyártók hardver- és szoftvermegoldásaival, és kiegészíti a meglévő biztonsági rendszereket az ipari szabványok teljesítése érdekében. Emellett csökkenti a további biztonsági hardverek szükségességét, egyszerűsíti a rendszerarchitektúrát, helyet takarít meg a járműveken, csökkenti a mérnöki tervezés komplexitását, és minimalizálja a kábelezési igényeket.

A bejelentésre a világ vezető automatizálási és robotikai szakkiállításán, az automatica rendezvényen került sor.

További friss híreket talál az IoTmagazin főoldalán! Csatlakozzon hozzánk a Facebookon is!

-

Szórakozás4 nap ago

A Balaton Park Circuit készen áll a MotoGP-re és a World Superbike-ra

-

Ipar3 nap ago

Rangos elismerést kapott a Hankook a dunaújvárosi Semmelweis-napi ünnepségen

-

Okoseszközök2 hét ago

Lezárult a 2025-ös okoszebra-szavazás

-

Ipar2 hét ago

Ipari automatizációval erősít a Delta Technologies

-

Tippek2 hét ago

Ezek szabotálják leggyakrabban a családi utazásokat

-

Egyéb kategória2 hét ago

Tizedik alkalommal választották Európa legjobb légitársaságának a Turkish Airlines-t

-

Gazdaság1 hét ago

Bitget – Ez lesz az új Revolut?

-

Tippek1 hét ago

Fókuszban a pénzügyi biztonság: így védi ügyfeleit a K&H a digitális térben